Als u hulp nodig hebt, neem dan gerust contact met ons op

Taal

Taal

- Zilveren legering elektrische contactmaterialen

- Copper Alloy Electrical Contact Materials

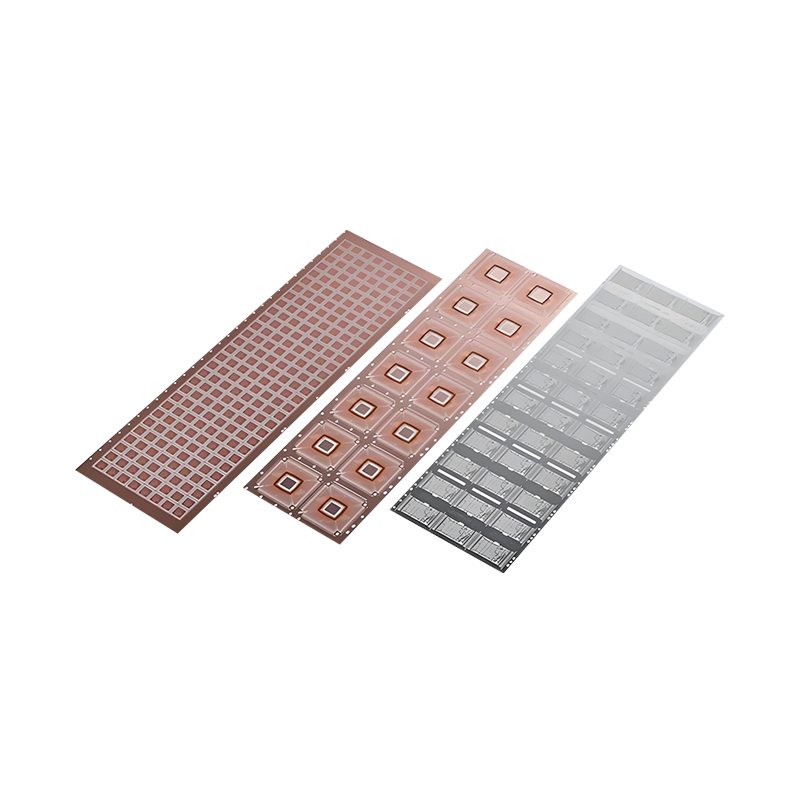

- Meerlagige composietmaterialen

- Speciaal type draad

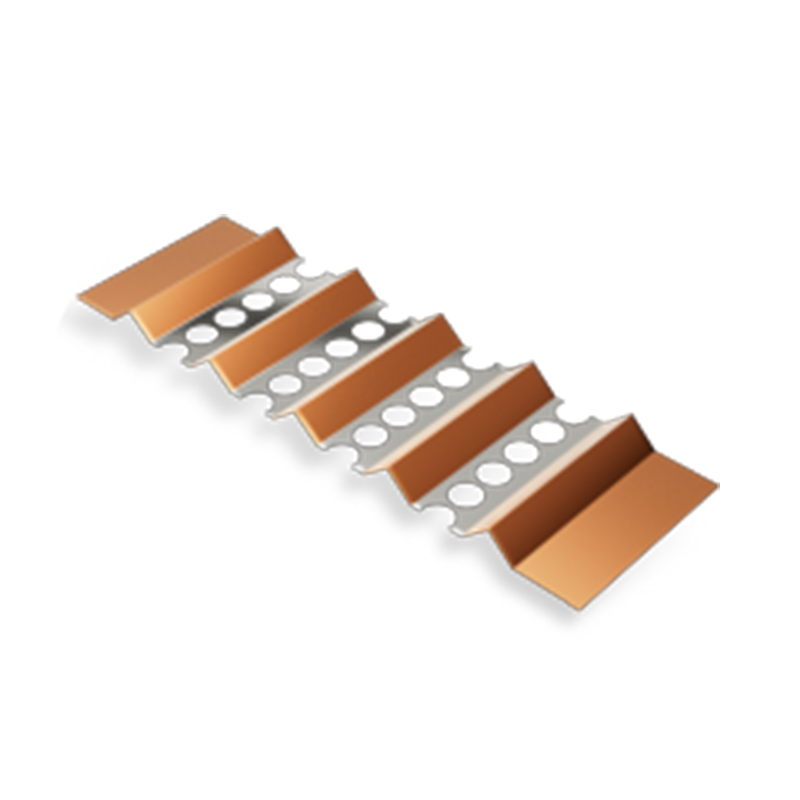

- Thermisch bimetaal materiaal

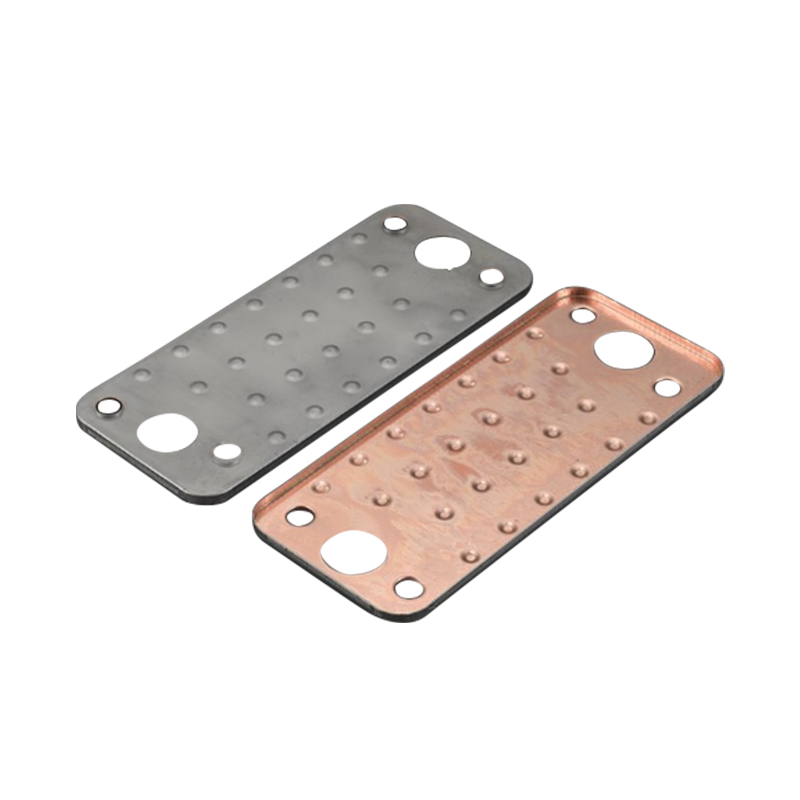

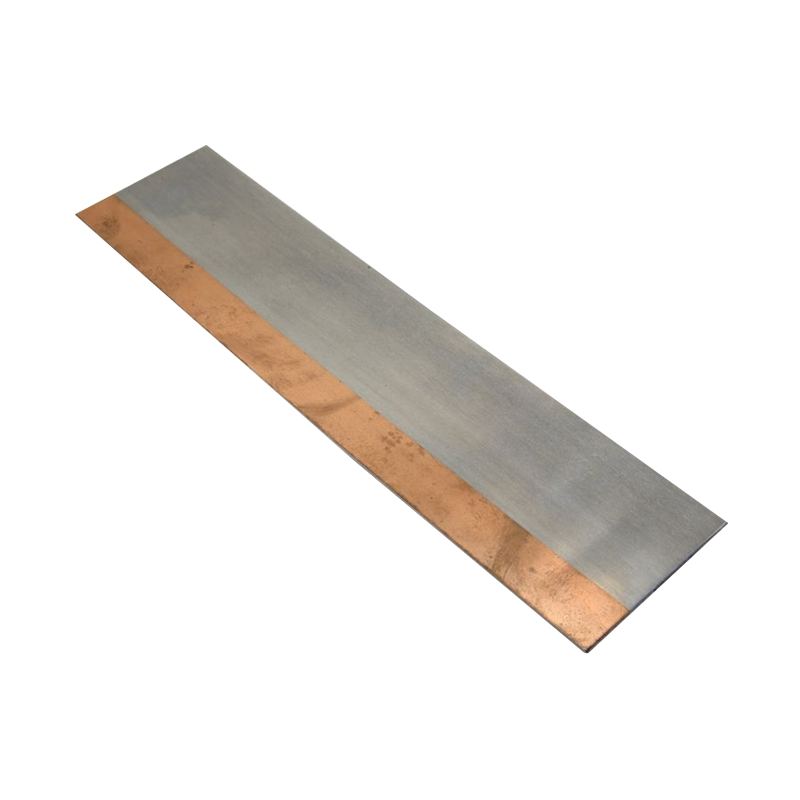

- Koperen staal composietmateriaal

- Koper aluminium composietmateriaal

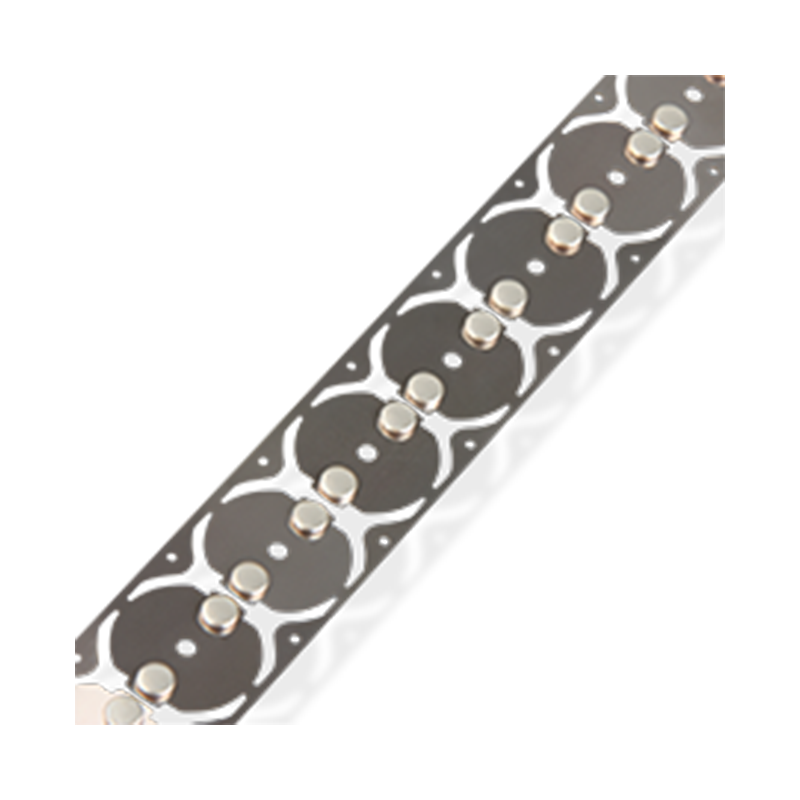

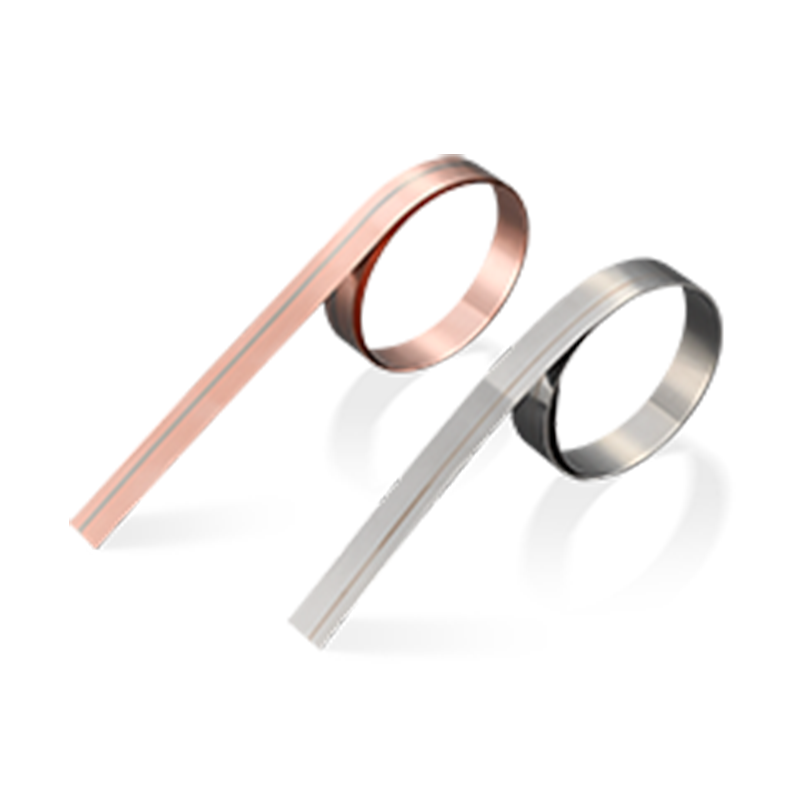

- Silver koperen composietmateriaal

- Koper nikkel composiet materiaal

- Aluminium nikkel composietmateriaal

- Aluminium stalen composietmateriaal

- Noble metaalcomplex

Wat zijn enkele veel voorkomende methoden voor oppervlaktebehandeling voor hete bimetallische opgerolde delen?

De oppervlaktebehandeling van Hete bimetallische opgerolde delen is erg belangrijk, wat hun corrosieweerstand, slijtvastheid, thermische stabiliteit en andere eigenschappen effectief kan verbeteren, vooral in harde werkomgevingen. Hierna volgen enkele veel voorkomende methoden voor oppervlaktebehandeling:

1. Electroplating

Doel: Via de stroom worden metaalionen afgezet op het oppervlak van het substraat om een uniforme metaalcoating te vormen.

Toepassing: vaak gebruikt voor materialen zoals koper en roestvrij staal om de corrosieweerstand, slijtvastheid te vergroten of een goed uiterlijk te bieden.

Gemeenschappelijke metalen: nikkel, chroom, zink, etc.

Voordelen: het kan de corrosieweerstand en slijtvastheid van de onderdelen verbeteren en de esthetiek vergroten.

Nadelen: de coating kan in de loop van de tijd vallen, vooral in extreme omgevingen.

2. Anodiseren

Doel: door het elektrolytische proces wordt een oxidefilm gevormd op het oppervlak van aluminium of aluminiumlegering om de corrosieweerstand, hardheid en slijtvastheid te verbeteren.

Toepassing: meestal gebruikt voor hete bimetallische opgerolde delen van aluminium en aluminiumlegeringen.

Voordelen: verbeter de hardheid van het oppervlak, verbetering van de slijtvastheid en verbetering van de corrosieweerstand. Oxidefilm kan ook een verscheidenheid aan kleuropties voor onderdelen bieden.

Nadelen: niet geschikt voor alle metalen, meestal gebruikt voor aluminium en aluminiumlegeringen.

3. Spray Coating

Doel: spuit een dunne laag coating op het metaaloppervlak om corrosie te voorkomen of de weerstand op hoge temperatuur te verbeteren.

Toepassing: geschikt voor oppervlaktebehandeling met een groot gebied, kan worden gebruikt voor roestvrij staal, aluminium, titaniumlegering en andere metalen.

Gemeenschappelijke materialen: warmtebestendige coatings op hoge temperatuur, fluorocarbon coatings, enz.

Voordelen: het spuitproces is eenvoudig en economisch, de dikte van de coating kan worden aangepast indien nodig, en het is geschikt voor massaproductie.

Nadelen: de coating kan ongelijk zijn of afpellen, vooral in omgevingen op hoge temperaturen.

4. Fosferen

Doel: door chemische reactie wordt een fosfaatfilm gevormd op het metaaloppervlak om de corrosieweerstand en de hechting van het metaal te verbeteren.

Toepassing: veel gebruikt in stalen metalen oppervlakken, met name auto -onderdelen, pijpleidingen, enz.

Voordelen: het kan de corrosieweerstand van het metaaloppervlak aanzienlijk verbeteren en een goede hechting bieden voor het daaropvolgende schilderij.

Nadelen: de fosfatielaag kan na verloop van tijd dunner worden en vereist regelmatig onderhoud.

5. Laserbekleding

Doel: gebruik laser om legeringspoeder of metaaldraad te verwarmen om een harde metaalcoating te vormen om de slijtvastheid en corrosieweerstand van het oppervlak te verbeteren.

Toepassing: geschikt voor onderdelen met hoge vereisten voor hoge temperatuurweerstand en slijtvastheid, vaak gebruikt in krachtige onderdelen in industrieën zoals petrochemicaliën en metallurgie.

Voordelen: de coating combineert goed met het basismetaal en kan de oppervlaktehardheid en corrosieweerstand van de onderdelen aanzienlijk verbeteren.

Nadelen: hoge kosten, geschikt voor kleine batch- en veelgevraagde toepassingen.

6. Hot-dip coating

Doel: Dompel metalen delen onder in gesmolten metaal (zoals zink, aluminium, enz.) Om een uniforme metaalcoating op hun oppervlak te vormen.

Toepassing: veel gebruikt in stalen materialen, vooral in toepassingen met hoge vereisten voor corrosieweerstand, zoals constructie, oceaan en andere velden.

Voordelen: de coating is uniform en dicht, met sterke corrosieweerstand, vooral geschikt voor plaatsen met een harde externe omgeving.

Nadelen: de coating is dik en kan de thermische geleidbaarheid van het materiaal beïnvloeden.

7. Sterkheidsplating

Doel: om een metaalcoating op het metaaloppervlak af te zetten via een chemische reductiereactie zonder een externe stroombron.

Toepassing: vaak gebruikt voor oppervlaktebehandeling van roestvrij staal, aluminiumlegeringen, enz., Vooral voor onderdelen met complexe vormen.

Gemeenschappelijke metalen: nikkel, koper, etc.

Voordelen: de coating is uniform, kan onderdelen met complexe vormen bedekken en vereist geen externe voeding.

Nadelen: de dikte van de coating is beperkt en lagere hardheid en slijtvastheid kan optreden.

8. Nitriding

Doel: door stikstof in het metaaloppervlak te infiltreren, wordt een slijtvaste nitridelaag gevormd om de hardheid en corrosieweerstand van het metaaloppervlak te verbeteren.

Toepassing: vaak gebruikt voor staal, vooral in toepassingen die een hoge hardheid en slijtvastheid vereisen.

Voordelen: verbeter de hardheid van het oppervlak en de weerstand van de slijtage en kan de corrosieweerstand effectief verbeteren.

Nadelen: brosheid kan optreden tijdens nitridende en procesomstandigheden moeten worden gecontroleerd.

9. Schilderen

Doel: om het metalen oppervlak met verf te bedekken om een extra beschermingslaag te bieden tegen oxidatie, corrosie en slijtage.

Toepassing: veel gebruikt in anti-corrosie en decoratieve coatings, vooral voor metalen zoals roestvrij staal en aluminium.

Voordelen: de coating kan een goede esthetiek en corrosieweerstand bieden.

Nadelen: de coating kan in de loop van de tijd verouderen of afschillen, vooral in omgevingen met hoge temperatuur of chemische media.

10. Passivering

Doel: om een stabiele oxidefilm te vormen op het oppervlak van roestvrij staal door chemische behandeling om verdere oxidatie en corrosie te voorkomen.

Toepassing: vaak gebruikt voor oppervlaktebehandeling van roestvrijstalen materialen, vooral in de chemische, voedsel- en farmaceutische industrie.

Voordelen: verbetering van de corrosieweerstand van metalen, vooral wanneer blootgesteld aan sterke zuren of alkalisten.

Nadelen: het behandelde oppervlak heeft mogelijk niet hetzelfde decoratieve effect als plating.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Toevoegen:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economische Ontwikkeling Demonstratiezone, de provincie Zhejiang, China