Als u hulp nodig hebt, neem dan gerust contact met ons op

Taal

Taal

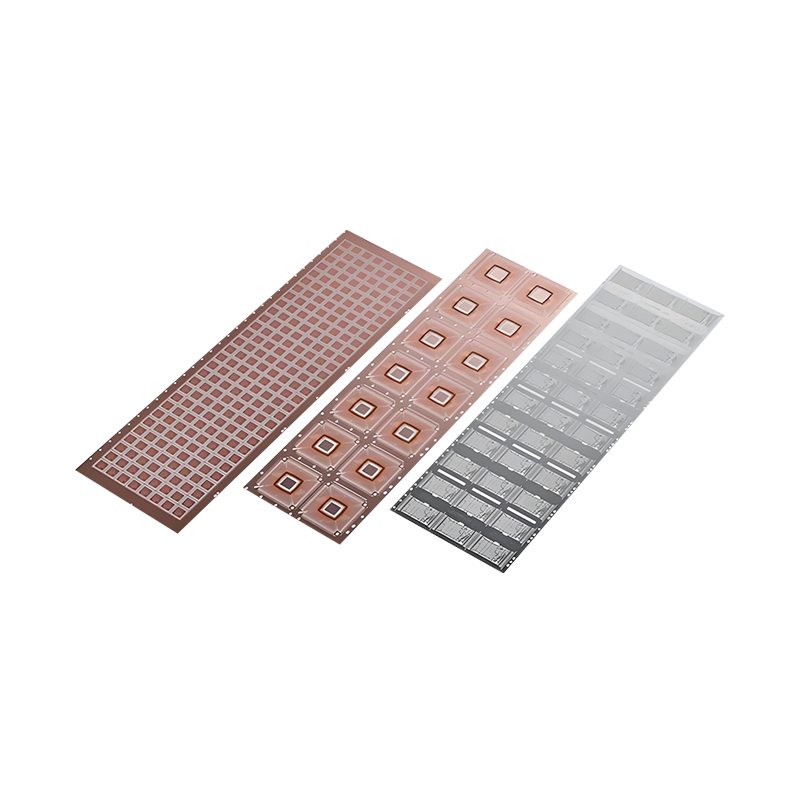

- Zilveren legering elektrische contactmaterialen

- Copper Alloy Electrical Contact Materials

- Meerlagige composietmaterialen

- Speciaal type draad

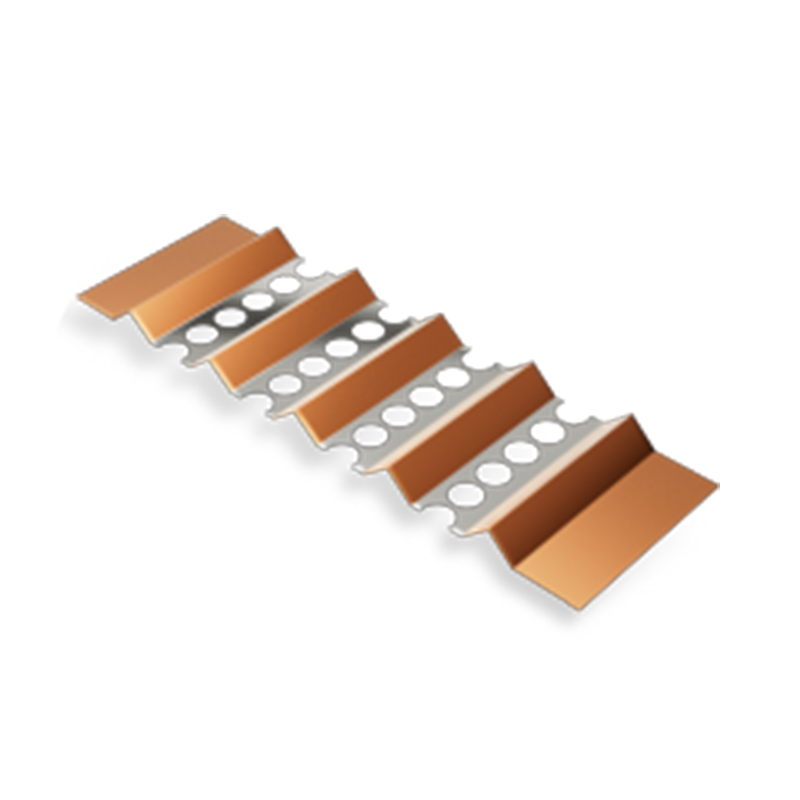

- Thermisch bimetaal materiaal

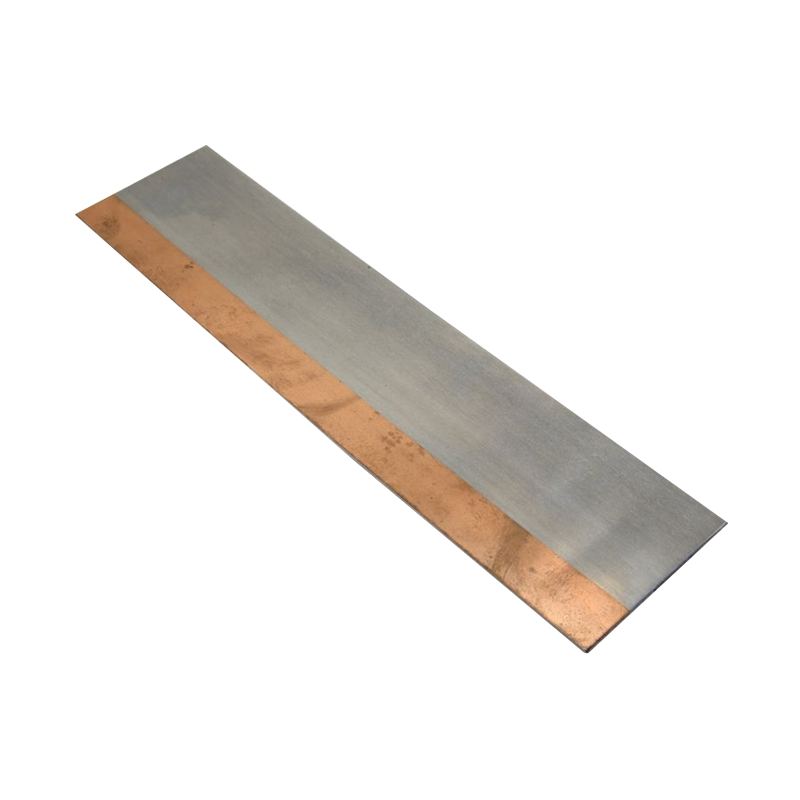

- Koperen staal composietmateriaal

- Koper aluminium composietmateriaal

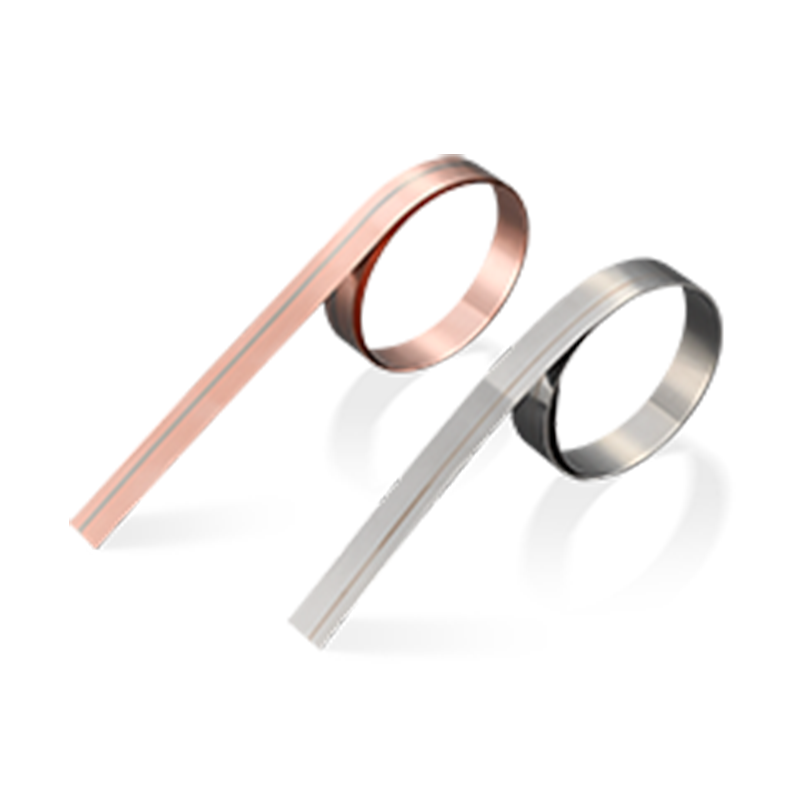

- Silver koperen composietmateriaal

- Koper nikkel composiet materiaal

- Aluminium nikkel composietmateriaal

- Aluminium stalen composietmateriaal

- Noble metaalcomplex

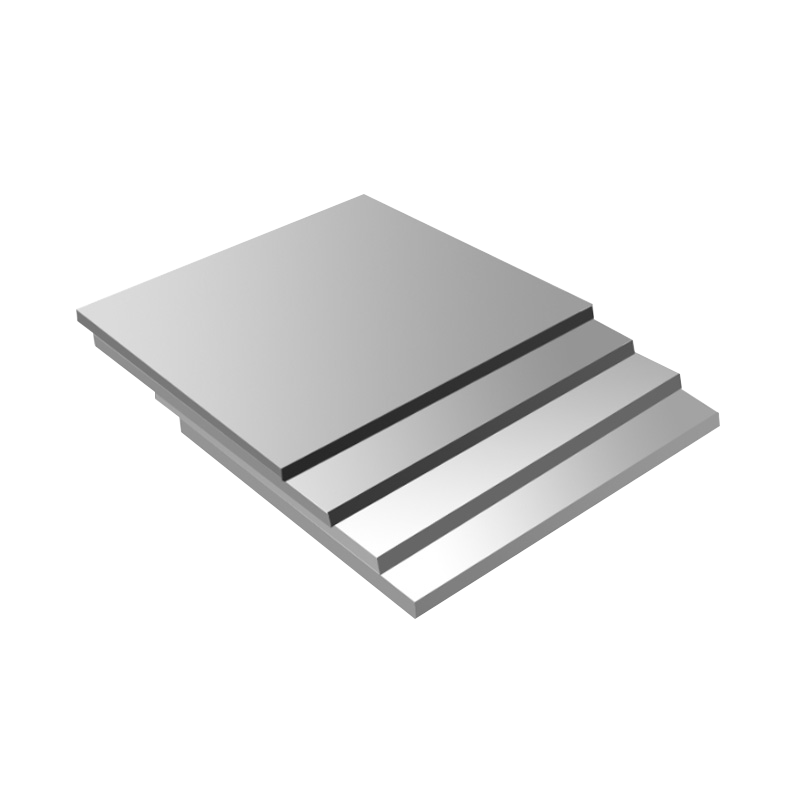

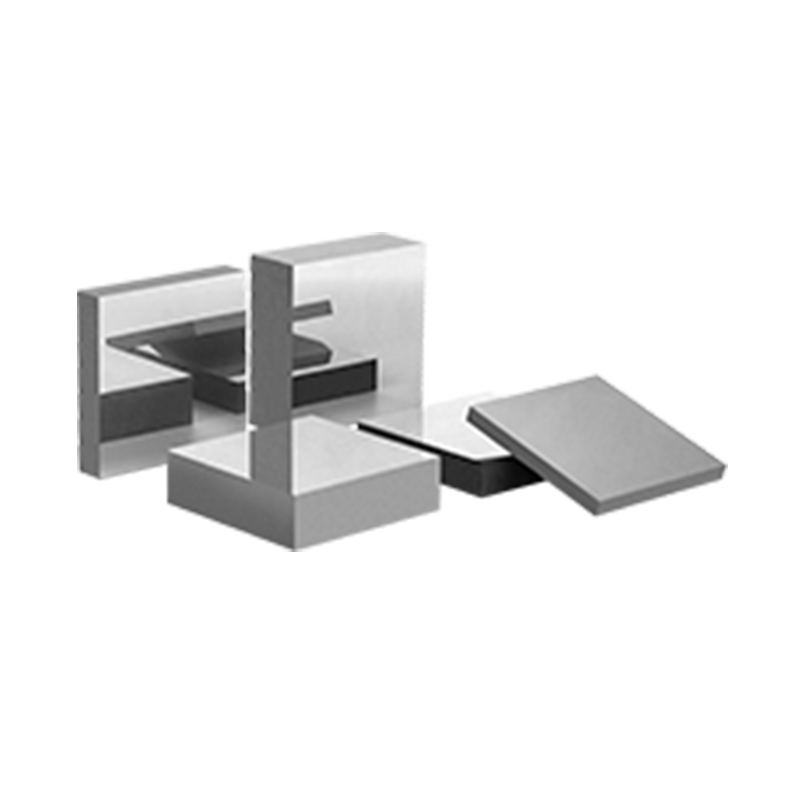

Inzicht in de verschillen tussen conventionele en heup sinteren voor wolfraamcarbideplaten

De uitvoering van wolfraamcarbideplaten wordt sterk beïnvloed door het sinterproces dat tijdens de productie wordt gebruikt. Sintering bepaalt de uiteindelijke dichtheid, sterkte en defectsnelheid van het eindproduct, waardoor het een cruciale stap is voor fabrikanten die een consistente kwaliteit en een lange levensduur nodig hebben. Hoewel conventionele sintering veel wordt gebruikt, heeft de toevoeging van hete isostatische druk (HIP) opmerkelijke verbeteringen gebracht voor veeleisende toepassingen waarbij falen geen optie is.

In traditionele sinteren worden carbidepoedermengsels - typisch samengesteld uit wolfraamcarbide en een metalen bindmiddel zoals kobalt - verdicht in een groen lichaam en verwarmd in een vacuüm- of waterstofatmosfeer om de deeltjes te binden. Deze methode produceert een solide structuur met een hoge mate van hardheid, maar resterende porositeit is vaak aanwezig. Deze kleine leegte kan de sterkte en weerstand tegen impact of slijtage beïnvloeden, vooral onder extreme mechanische of thermische spanning. Voor toepassingen die matige belasting verdragen, blijft deze methode kosteneffectief en betrouwbaar.

Heup sinteren daarentegen omvat het tegelijkertijd uitoefenen van hoge temperatuur en hoge isostatische gasdruk op het gesinterde lichaam, meestal met argon. De druk is uniform over alle oppervlakken, waardoor interne poriën effectief worden gesloten die conventionele sinteren achterlaat. Dit resulteert in wolfraamcarbideplaten met bijna 100% dichtheid, verbeterde taaiheid en grotere uniformiteit. De afwezigheid van interne leegtes maakt deze platen ook voorspelbaarder onder stress, wat belangrijk is in high-precisie gereedschap of omgevingen met een hoge draag.

De voordelen van HIP zijn vooral duidelijk in toepassingen met schokbelastingen, snelle temperatuurveranderingen of schurende materialen. De toegevoegde taaiheid helpt bij het voorkomen van chipping en barsten, twee van de meest voorkomende oorzaken van vroege gereedschapsfalen. Tegelijkertijd leidt de verbeterde microstructuur tot betere randretentie en langere service -intervallen, die beide vertalen in lagere downtime en onderhoudskosten.

Hoewel hip sintering meestal hogere productiekosten komt, kan het een betere waarde op lange termijn bieden. Bij productie van hoge volume of missiekritische activiteiten kan de prestatiestabiliteit van heup Tungsten carbideplaten een aanzienlijk verschil maken in de uitgangskwaliteit en de betrouwbaarheid van de apparatuur. Klanten in metalen stempelen, precisieknijden en poederverdichting specificeren vaak heup-gesinterde platen om te voldoen aan strengere toleranties en strengere werkomstandigheden.

Vanuit een productieperspectief zorgt HIP ook voor meer consistente controle over materiaaleigenschappen. Tijdens dit proces elimineert uniforme druk de variabiliteit die wordt waargenomen in grotere of complexere onderdelen die moeilijk gelijkmatig te verdichten zijn via conventionele methoden. Dit niveau van procescontrole is een reden waarom veel geavanceerde gebruikers de voorkeur geven aan hip-gesinterde componenten, met name in internationale markten waar prestatiebenchmarks streng zijn.

In onze faciliteit bieden we zowel sintering-methoden als klanten helpen kiezen op basis van hun applicatiebehoeften, kostenoverwegingen en levenscyclusverwachtingen. We hebben uit de eerste hand gezien hoe de juiste sinterkeuze de prestaties van het gereedschap kan verbeteren, de levensduur kan verlengen en productieonderbrekingen kan verminderen. Wanneer klanten topresultaten nodig hebben, raden we vaak heup Tungsten carbideplaten aan-vooral wanneer duurzaamheid en dimensionale stabiliteit niet-onderhandelbaar zijn.

Het is ook vermeldenswaard dat niet elke applicatie heup sinteren vereist. Voor algemene gereedschappen of slijtage onderdelen die onder matige belastingen werken, presteren conventioneel gesinterde platen nog steeds bewonderenswaardig. Wat het belangrijkst is, is het matchen van de materiële kenmerken met de specifieke eisen van de taak die moet worden uitgevoerd. Dat is de reden waarom technische ondersteuning en duidelijke communicatie tijdens sourcing zo belangrijk zijn, vooral bij het omgaan met gespecialiseerde legeringen zoals gecementeerde carbide.

Tungsten carbide -platen hebben een lange weg afgelegd met de vooruitgang van sintertechnologieën. Door te begrijpen hoe conventionele en heupprocessen verschillen - en waar elk uitblinkt - kunnen Buyers beter geïnformeerde beslissingen nemen. Het kiezen van de juiste plaat verbetert niet alleen de prestaties, maar helpt ook bij het beheren van kosten op lange termijn. We zijn hier om zowel de producten als de expertise te bieden om klanten te helpen het meeste uit hun tooling -investeringen te halen.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Toevoegen:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economische Ontwikkeling Demonstratiezone, de provincie Zhejiang, China