Als u hulp nodig hebt, neem dan gerust contact met ons op

Taal

Taal

- Zilveren legering elektrische contactmaterialen

- Copper Alloy Electrical Contact Materials

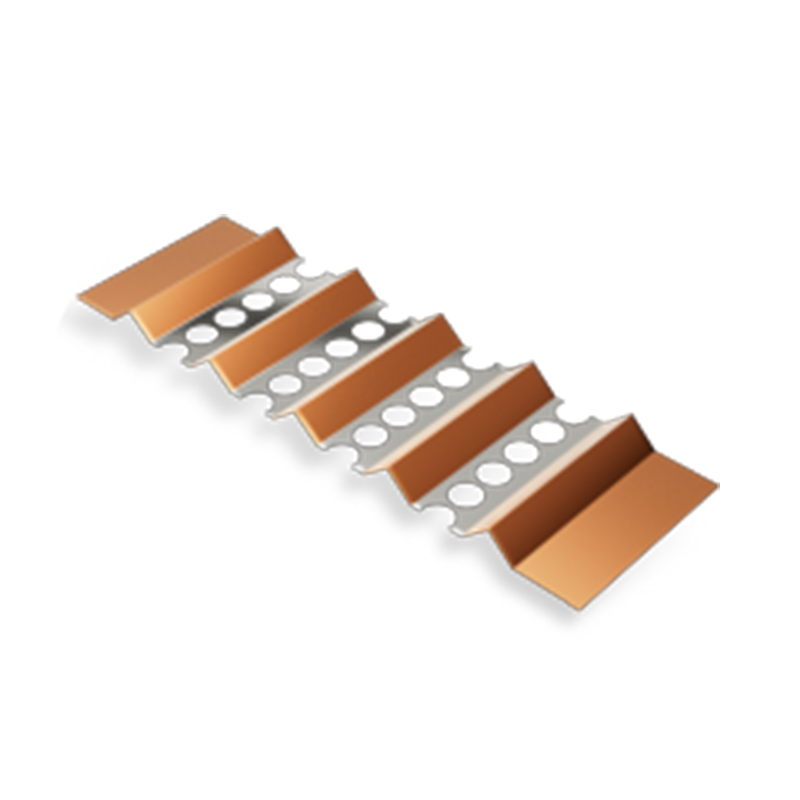

- Meerlagige composietmaterialen

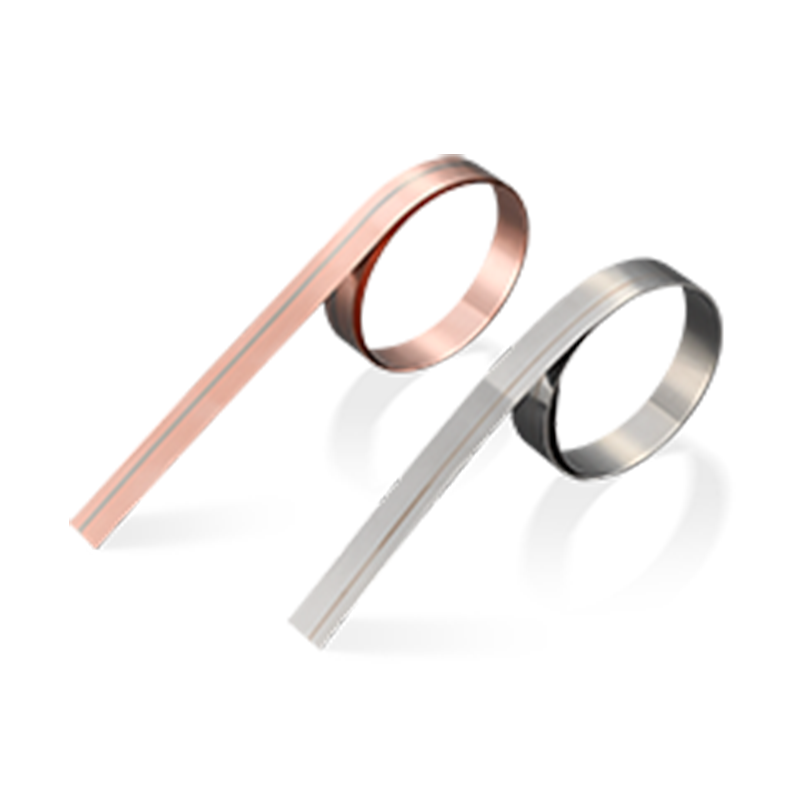

- Speciaal type draad

- Thermisch bimetaal materiaal

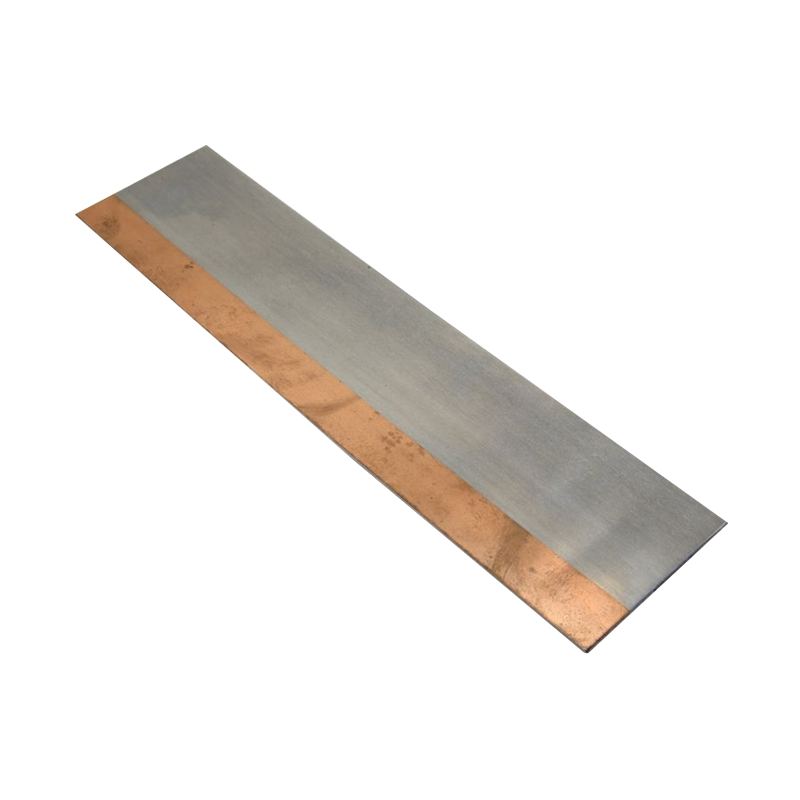

- Koperen staal composietmateriaal

- Koper aluminium composietmateriaal

- Silver koperen composietmateriaal

- Koper nikkel composiet materiaal

- Aluminium nikkel composietmateriaal

- Aluminium stalen composietmateriaal

- Noble metaalcomplex

Tungsten carbide platen: toepassingen, eigenschappen en industriële voordelen

Invoering

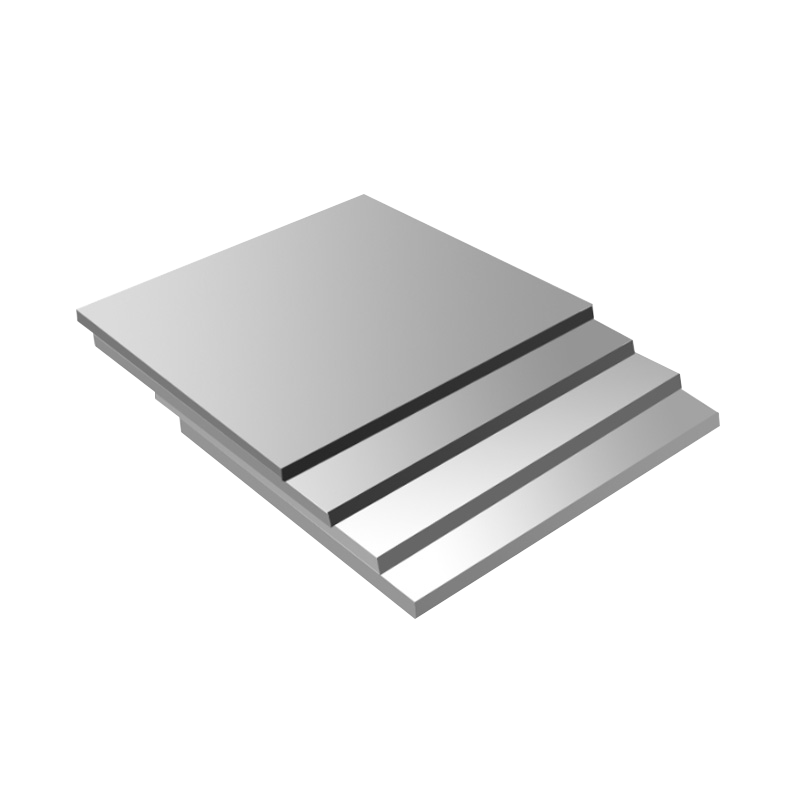

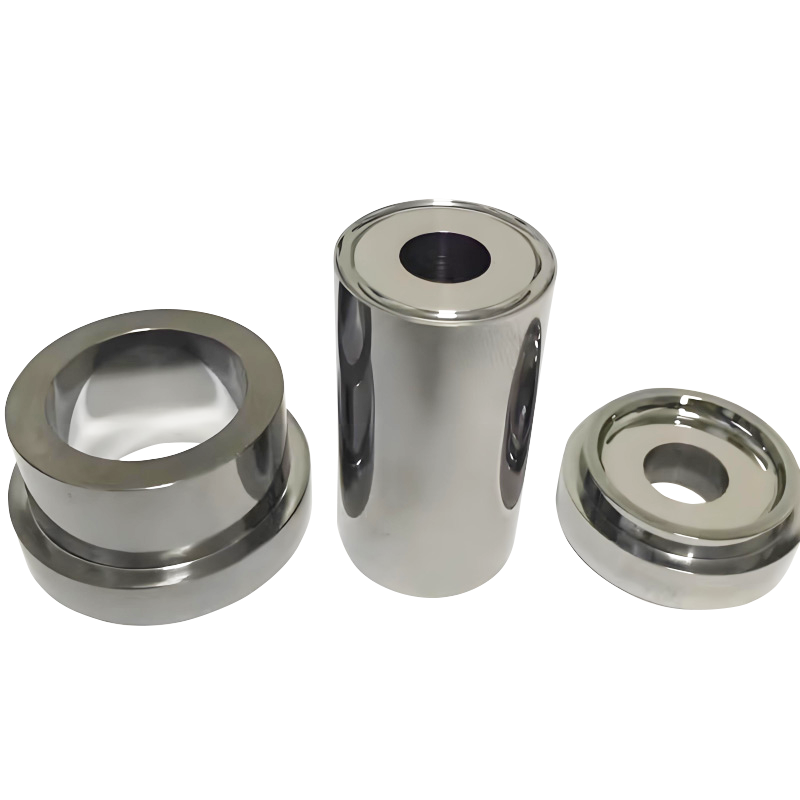

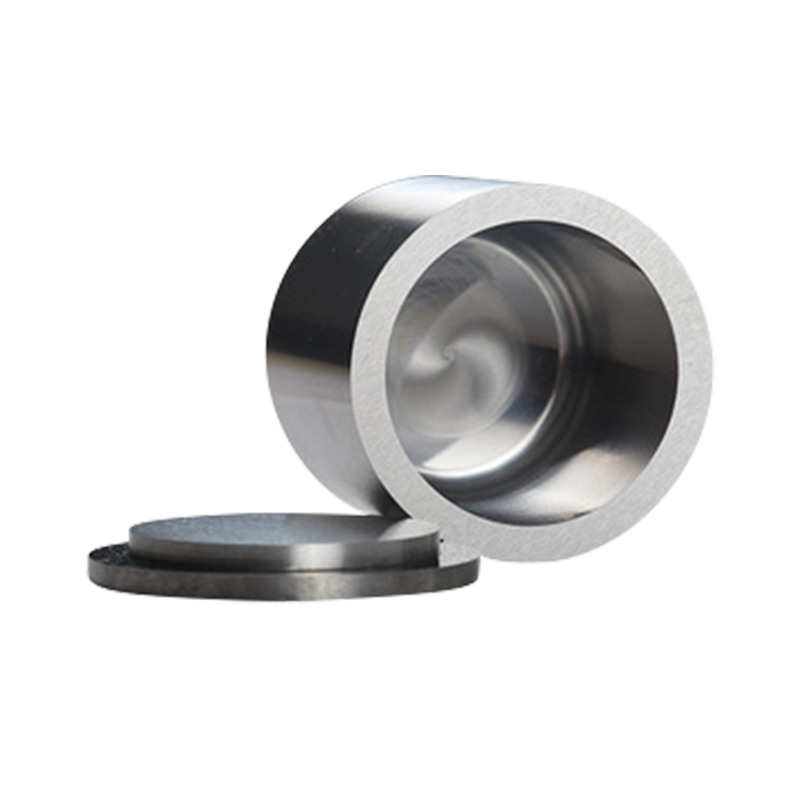

Wolfraamcarbideplaten zijn ontworpen componenten gemaakt van een composietmateriaal dat voornamelijk bestaat uit wolfraam- en koolstofatomen, gesinterd om een van de moeilijkste en meest slijtvaste materialen te creëren die in de moderne industrie worden gebruikt. Met uitzonderlijke mechanische sterkte, stabiliteit op hoge temperatuur en weerstand tegen slijtage en corrosie zijn wolfraamcarbideplaten onmisbaar over een breed scala van veeleisende toepassingen.

Dit artikel onderzoekt de eigenschappen die deze platen zo waardevol maken en schetst hun belangrijkste industriële toepassingen, ontwerpoverwegingen en prestatievoordelen.

Belangrijkste eigenschappen van wolfraamcarbideplaten

Extreme hardheid

Tungsten Carbide scoort ongeveer 8,5-9 op de Mohs Hardness Scale, tweede alleen voor Diamond. Met deze hardheid kan het scherpe randen behouden en vervorming weerstaan onder extreme mechanische stress.

Hoge slijtvastheid

Een van de bepalende kenmerken van wolfraamcarbide is het vermogen om schurende omgevingen te weerstaan, waardoor het ideaal is voor toepassingen met frequente wrijving of contact met harde materialen.

Uitstekende druksterkte

Met druksterkte van meer dan 500.000 psi (3.500 MPa), presteren wolfraamcarbideplaten uitzonderlijk goed in belastingdragende en hoge impact.

Corrosieweerstand

Hoewel niet helemaal immuun voor corrosie, vertoont wolfraamcarbide een goede weerstand tegen een verscheidenheid aan chemicaliën en vocht, vooral wanneer het op de juiste manier wordt gecoat of gelegeerd.

Thermische stabiliteit

Tungsten-carbide kan de temperatuur weerstaan tot 1.000 ° C (1.832 ° F) zonder structurele integriteit te verliezen, waardoor het geschikt is voor industriële processen op de hoge temperatuur.

Primaire toepassingen van wolfraamcarbideplaten

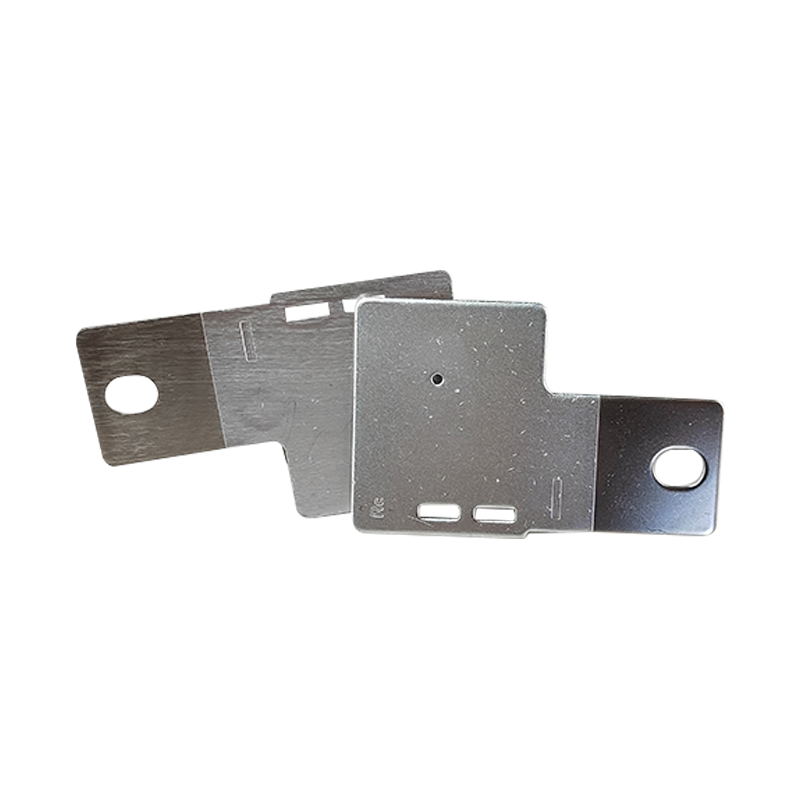

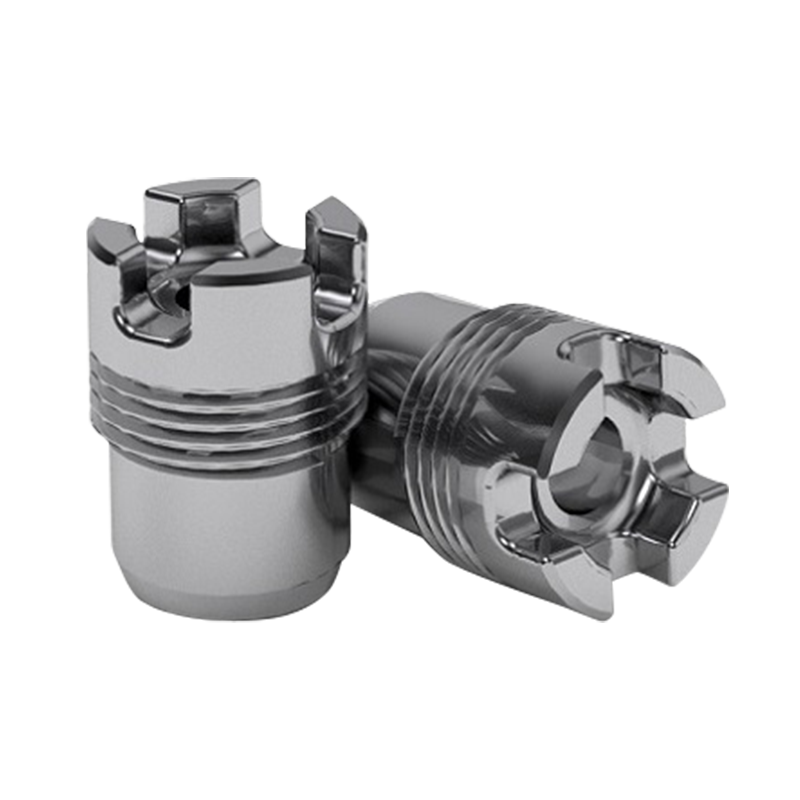

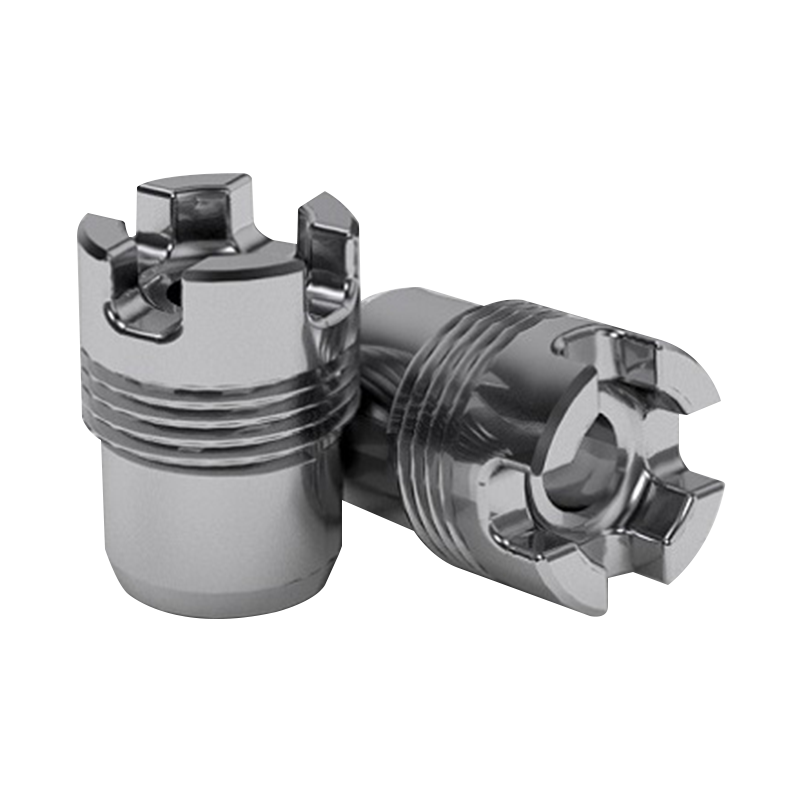

Componenten voor gereedschap en bewerking

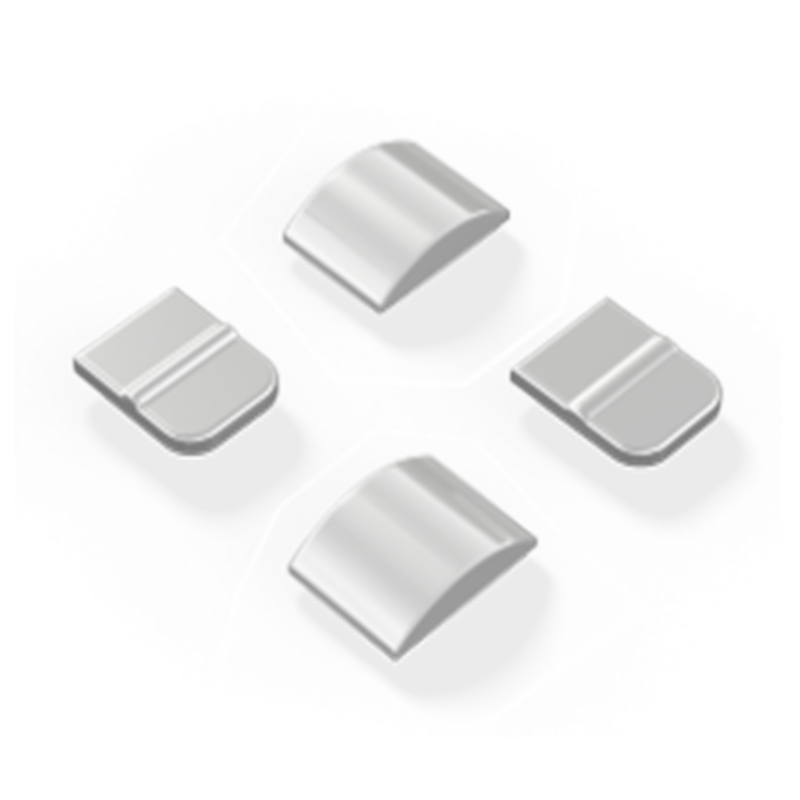

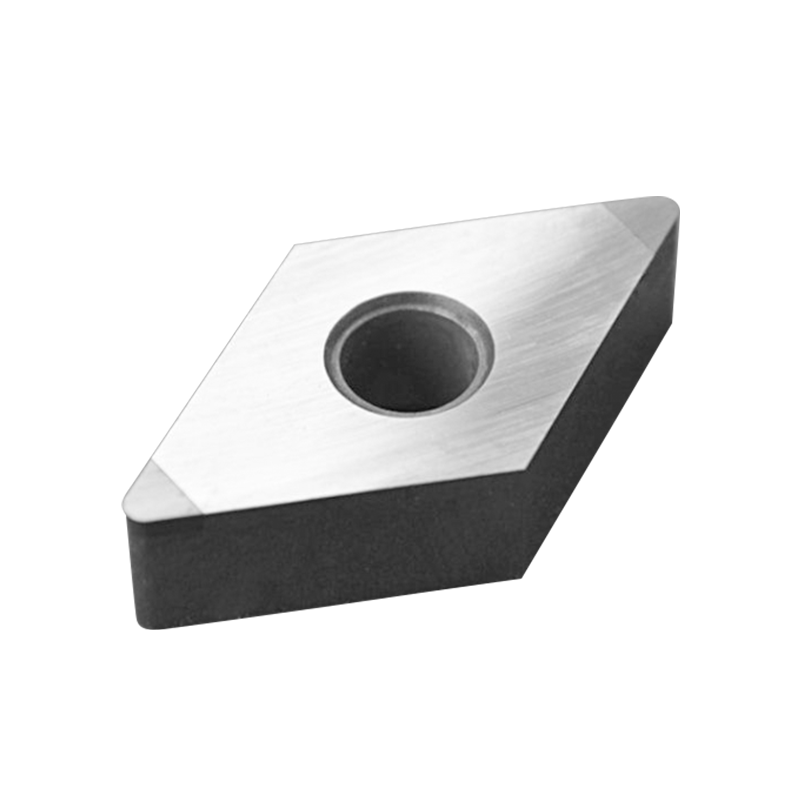

Snijdgereedschap: inzetstukken, messen en slijtage kussens in draaibanken, molens en boren.

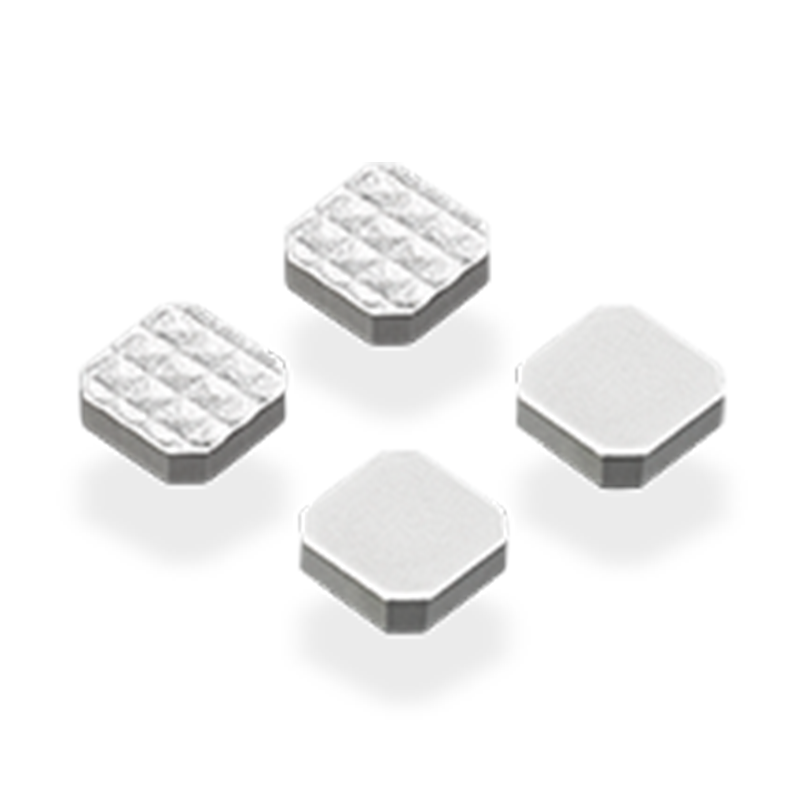

Die- en schimmelcomponenten: voor metalen stempelen, extrusie sterft en koude kop sterft waar precieze toleranties en duurzaamheid cruciaal zijn.

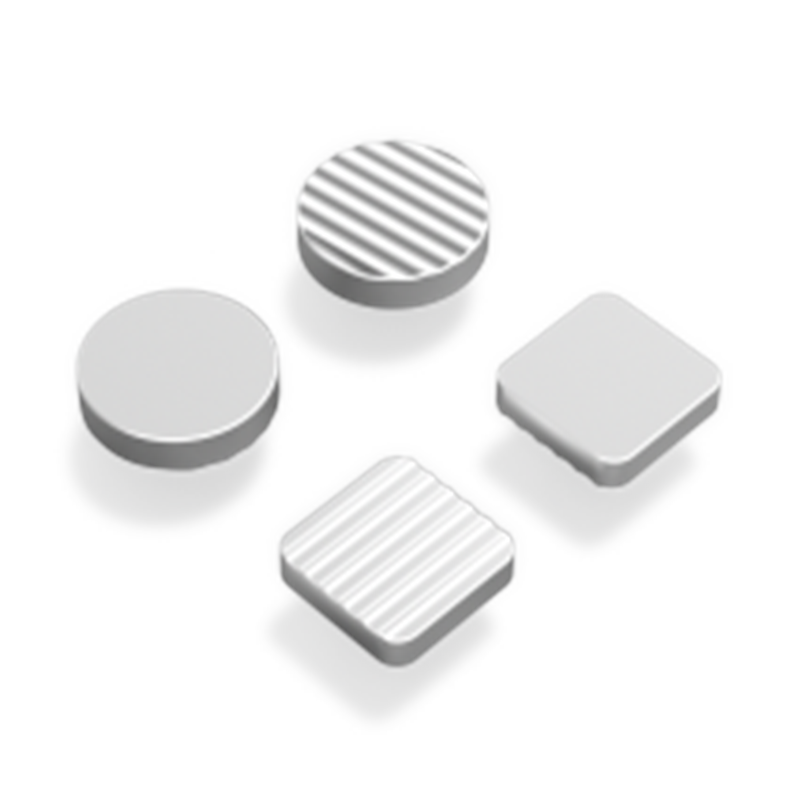

Draagbestendige coatings: aangebracht of gebonden op oppervlakken die worden blootgesteld aan herhaalde slijtage, zoals schraperbladen of voederbakken.

Mijnbouw- en aardverovingsapparatuur

Emmertanden, voeringen en snijranden: wolfraamcarbideplaten verbeteren de levensduur en verminderen de onderhoudsfrequentie.

Buitengatgereedschap: gebruikt in olie- en gasboren, waarbij weerstand tegen schurende gesteente en hogedrukomgevingen van cruciaal belang is.

Steel en metaalvormende industrie

Rolletjes en gidsen in rollende molens: wolfraamcarbide handhaaft vorm en scherpte tijdens continue metalen vervorming.

Shearblades en messen voorgeslagen: voor schone en consistente sneden in de stalen plaatproductie.

Defensie en ballistiek

Armor Plating: gebruikt in lichtgewicht ballistische bescherming vanwege de dichtheid en hardheid.

Projectiele kernen en penetrators: voor pantser-piercingrondes en militaire graad munitie.

Houtbewerking en papierindustrie

Chipperbladen en messen: hoge duurzaamheid en randretentie maken wolfraamcarbide ideaal voor het verwerken van hardhout of schurende materialen.

Papier snijgereedschap: waar precisie en levensduur essentieel zijn bij hogesnelheidswerkzaamheden.

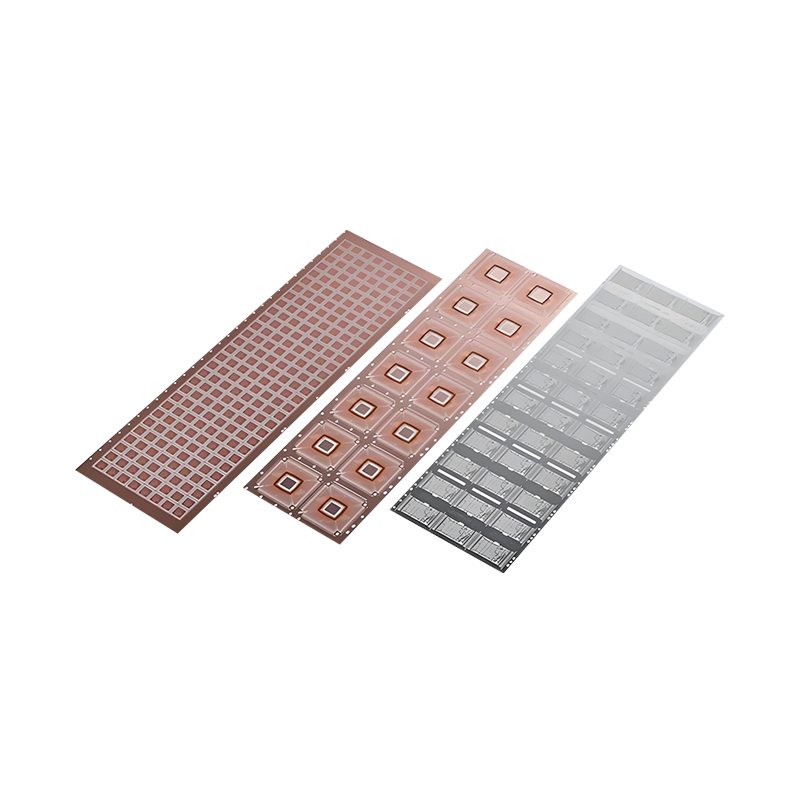

Elektronica en de productie van halfgeleiders

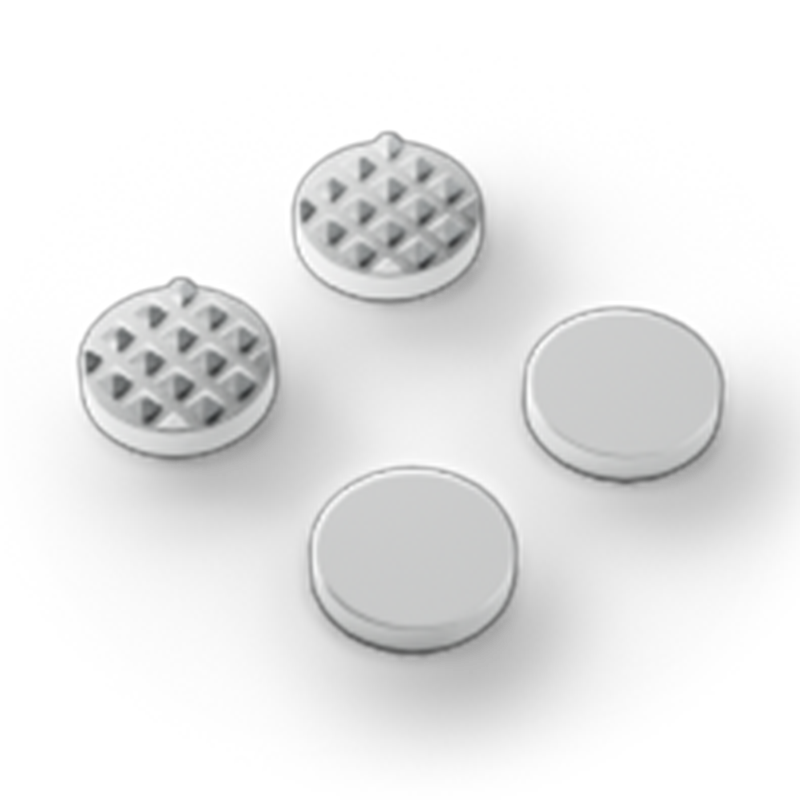

Precisie sterft en vormen: voor het vormen van ingewikkelde componenten met minimale slijtage.

Wafelverwerkingsapparatuur: waar minimale besmetting en precisie van cruciaal belang zijn.

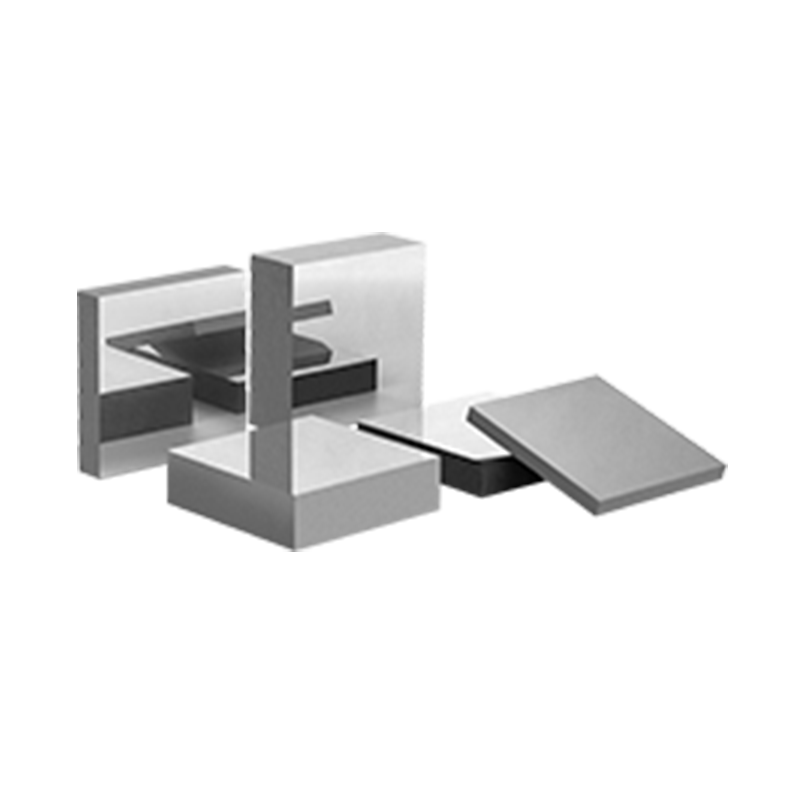

Ontwerpoverwegingen voor wolfraamcarbideplaten

Korrelgrootte: fijnkorrelige carbiden zorgen voor een betere hardheid en oppervlakte-afwerking, terwijl grove korrels een hogere taaiheid bieden.

Binderinhoud: kobalt wordt vaak gebruikt als een bindmiddel; Hoger kobaltgehalte verhoogt over het algemeen de taaiheid ten koste van de hardheid.

Coatings: titaniumcarbide- of nitride -coatings kunnen de slijtage- en corrosieweerstand verder verbeteren.

Aangepaste bewerking: vanwege de hardheid is wolfraamcarbide het best gevormd met slijping in plaats van conventionele bewerkingstechnieken.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Toevoegen:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economische Ontwikkeling Demonstratiezone, de provincie Zhejiang, China