Als u hulp nodig hebt, neem dan gerust contact met ons op

Taal

Taal

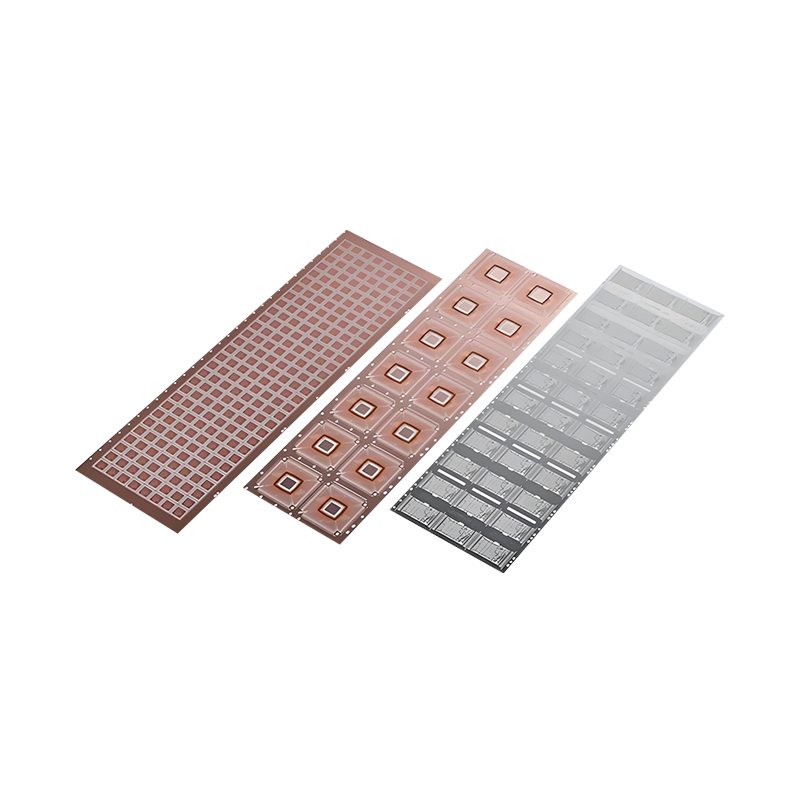

- Zilveren legering elektrische contactmaterialen

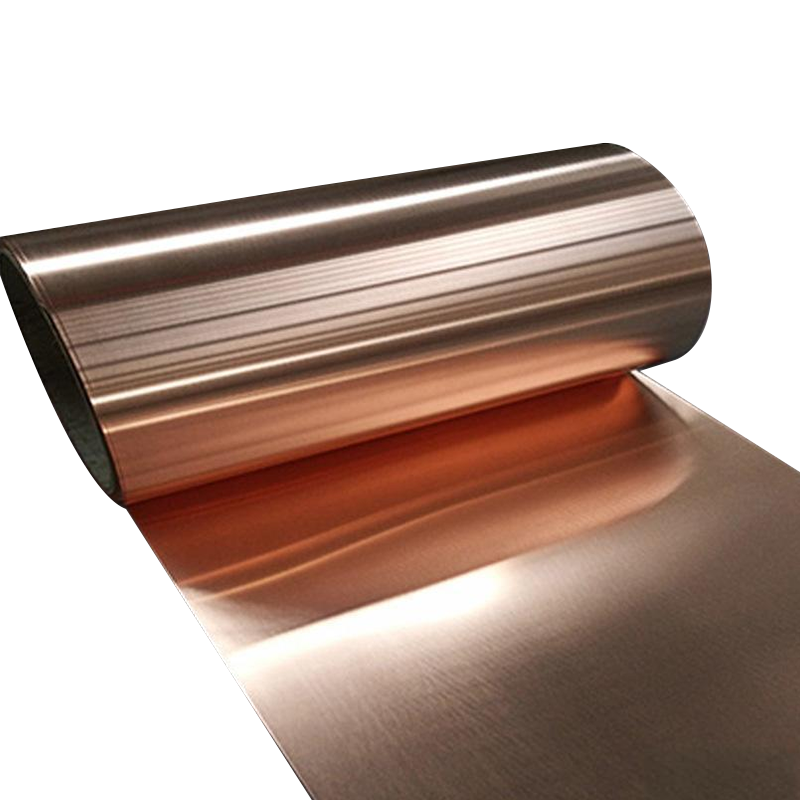

- Copper Alloy Electrical Contact Materials

- Meerlagige composietmaterialen

- Speciaal type draad

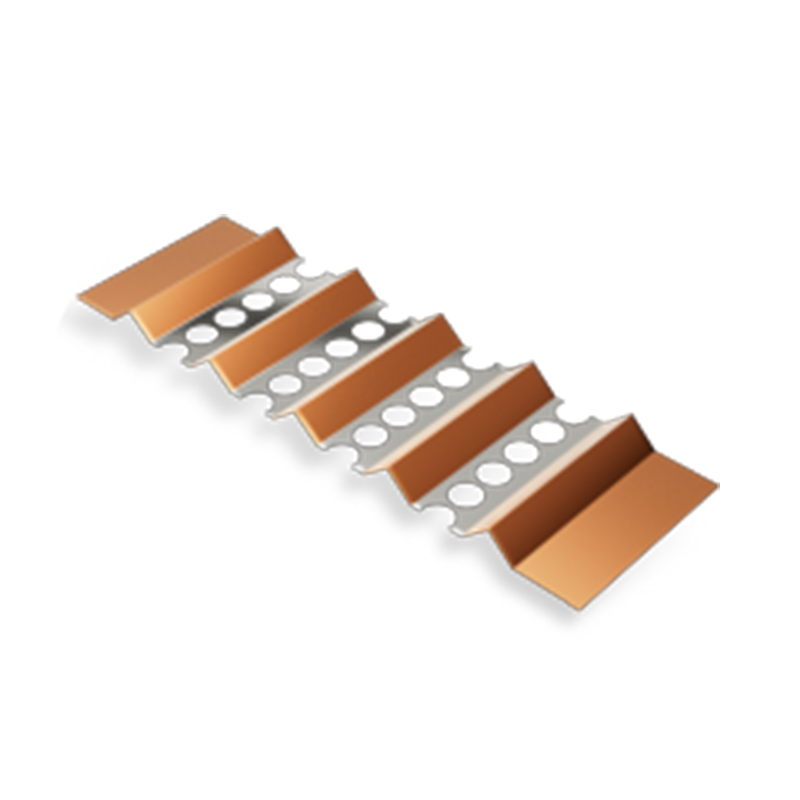

- Thermisch bimetaal materiaal

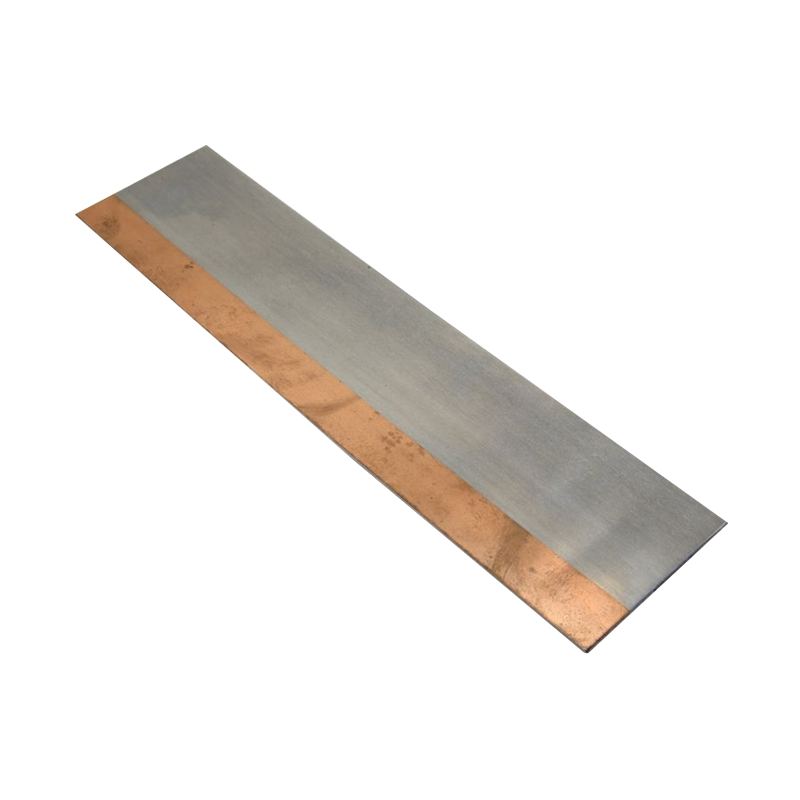

- Koperen staal composietmateriaal

- Koper aluminium composietmateriaal

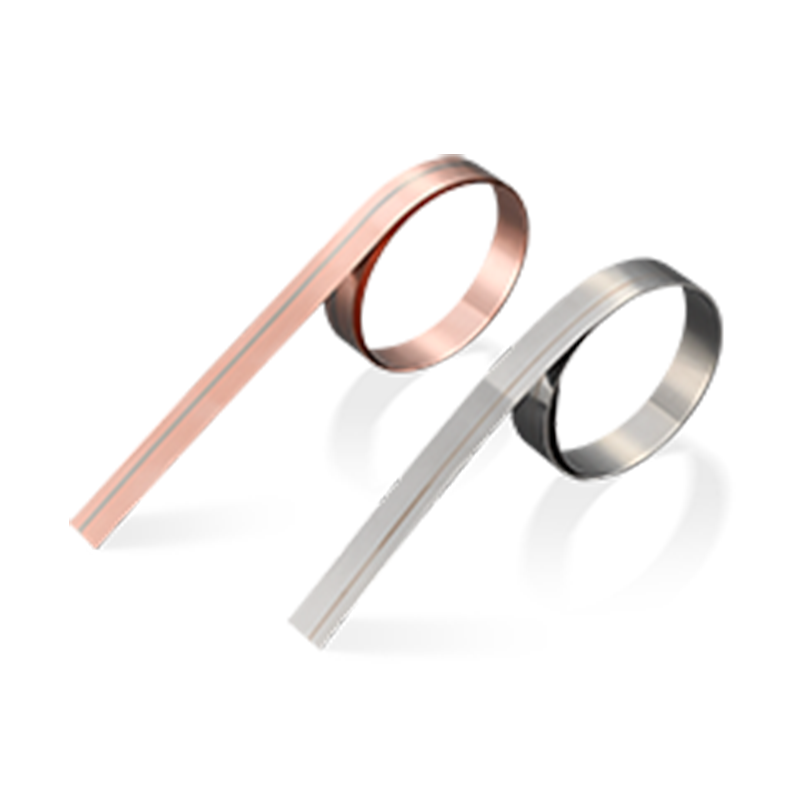

- Silver koperen composietmateriaal

- Koper nikkel composiet materiaal

- Aluminium nikkel composietmateriaal

- Aluminium stalen composietmateriaal

- Noble metaalcomplex

Het ontgrendelen van het vermogen van de gevormde draad: geavanceerde legeringsformuleringen voor elektrische contacten

Als het gaat om krachtige elektrische systemen, spelen de materialen die in contacten worden gebruikt een cruciale rol bij het bepalen van de efficiëntie, duurzaamheid en betrouwbaarheid. Onder deze materialen is gevormde draad-aangedreven bedraden met specifieke geometrieën-naar voren gekomen als een game-wisselaar. Deze gespecialiseerde draden gaan niet alleen over hun unieke vormen; Ze vertrouwen ook sterk op geavanceerde legeringsformuleringen om te voldoen aan de eisen van moderne toepassingen. Van het verbeteren van de geleidbaarheid tot het weerstaan van extreme omstandigheden, de wetenschap achter deze legeringen is net zo fascinerend als kritisch.

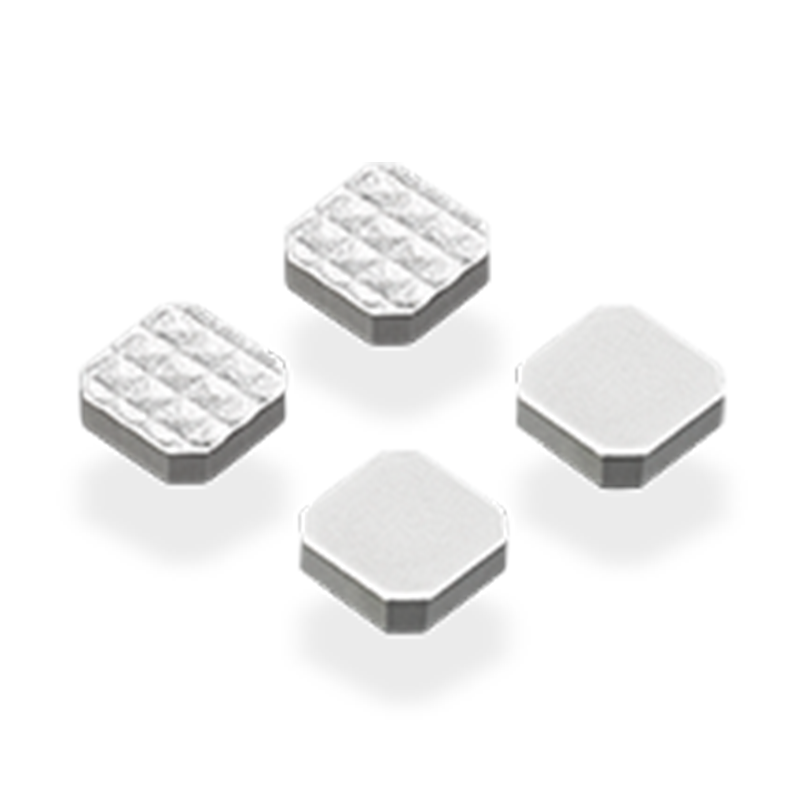

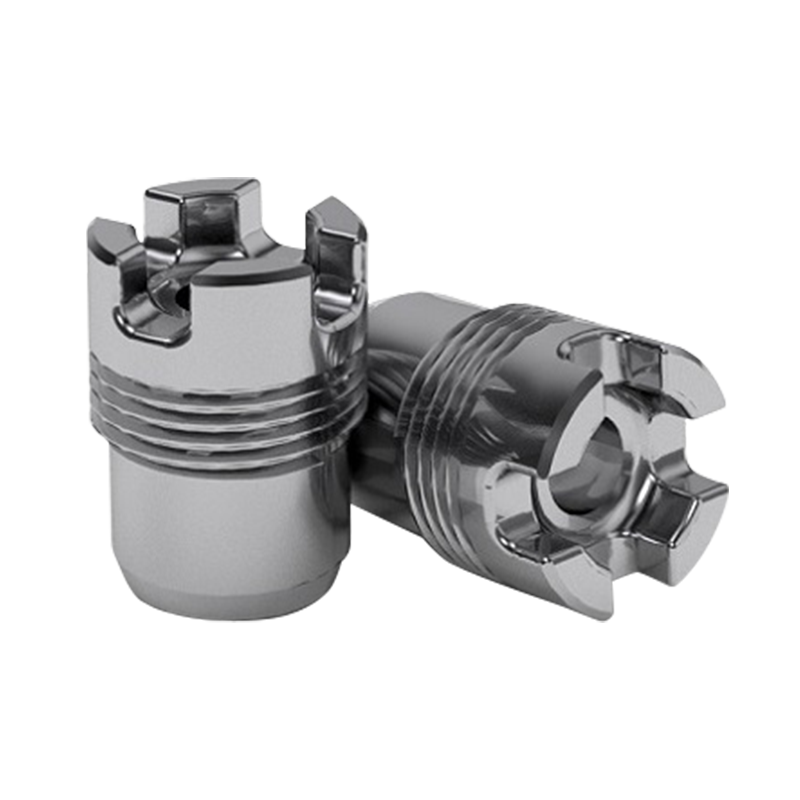

In het hart van elke gevormde draad ligt een zorgvuldig ontworpen legering die is ontworpen om meerdere prestatiefactoren in evenwicht te brengen. Bijvoorbeeld, op zilveren gebaseerde legeringen zoals Agsno₂ (zilver-Tin-oxide) en Agni (zilvernickel) zijn al lang de voorkeur vanwege hun vermogen om uitstekende elektrische geleidbaarheid te combineren met superieure boogweerstand. Deze materialen zijn met name geschikt voor toepassingen met frequent schakelen, zoals relais en stroomonderbrekers. De uitdaging ligt echter in het verder duwen van deze legeringen - het verbieden van hun slijtvastheid, thermische stabiliteit en mechanische sterkte zonder hun kerneigenschappen in gevaar te brengen. Onderzoekers onderzoeken nu nanostructureerde additieven, zoals grafeen- of koolstofnanobuisjes, om de volgende generatie-vormige draden te creëren die bestand zijn tegen zelfs hardere omgevingen met behoud van optimale prestaties. Door deze geavanceerde materialen te integreren, kunnen fabrikanten elektrische contacten produceren die niet alleen duurzamer zijn, maar ook in staat zijn om hogere stroomdichtheden te verwerken.

Maar waarom zou je stoppen bij traditionele legeringen? De vraag naar innovatie heeft geleid tot de ontwikkeling van geheel nieuwe materiaalcombinaties die speciaal zijn op maat gemaakt voor gevormde draadtoepassingen. Neem bijvoorbeeld composieten van wolfraam-koper, die worden gewaardeerd voor hun vermogen om warmte te verdrijven met behoud van de structurele integriteit onder intense thermische stress. Deze materialen zijn ideaal voor gebruik in krachtige systemen, waarbij oververhitting anders zou kunnen leiden tot catastrofale falen. Evenzo worden op koper gebaseerde legeringen met sporenelementen zoals chroom of zirkonium verfijnd om de hardheid te verbeteren en de oxidatiesnelheden te verminderen. Dit betekent dat gevormde draden die van deze materialen zijn gemaakt, betrouwbaar kunnen werken in corrosieve omgevingen, zoals mariene of industriële omgevingen, waar standaardmaterialen kunnen wankelen. De veelzijdigheid van deze legeringen zorgt ervoor dat gevormde draad een topkeuze blijft voor ingenieurs die zowel functionaliteit als aanpassingsvermogen zoeken.

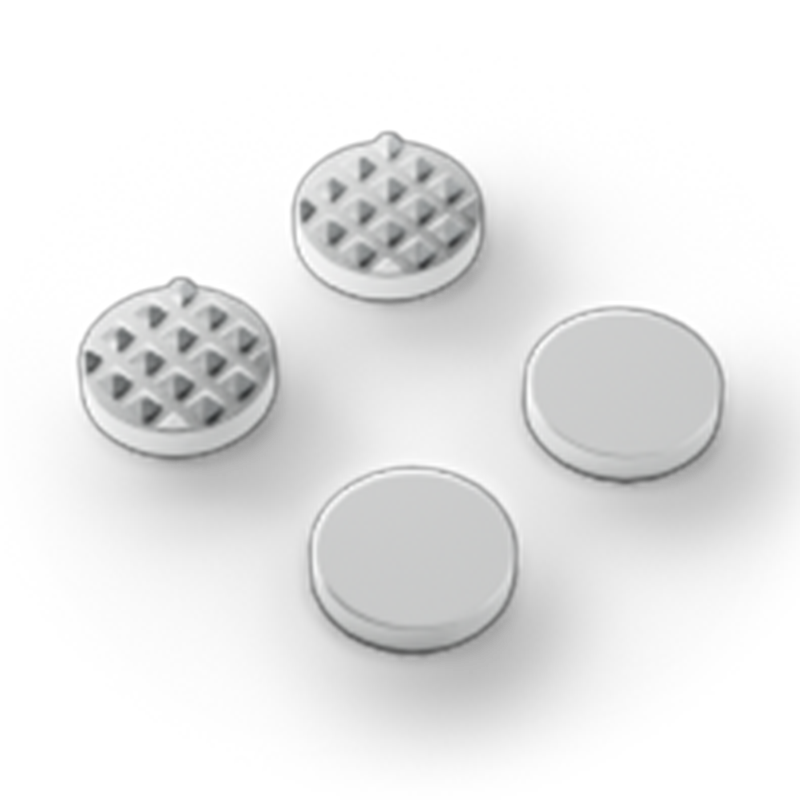

Natuurlijk zou geen discussie over geavanceerde legeringen compleet zijn zonder de olifant in de kamer aan te spreken: veerkracht van het milieu. Corrosie en oxidatie blijven aanzienlijke uitdagingen voor elektrische contacten, vooral wanneer blootgesteld aan vocht, zwavelgassen of andere verontreinigingen. Om dit te bestrijden, wenden fabrikanten zich steeds meer in oppervlaktebehandelingen en coatings. Technieken zoals goudplaten of palladiumcoating verbeteren niet alleen de corrosieweerstand, maar verbeteren ook de totale levensduur van de gevormde draad. Bovendien maken innovaties in passiveringsprocessen het creëren van beschermende oxidelagen mogelijk die het onderliggende materiaal beschermen tegen afbraak. Deze vorderingen zorgen ervoor dat gevormde draden hun prestaties gedurende langere periodes kunnen behouden, zelfs in de meest veeleisende omstandigheden.

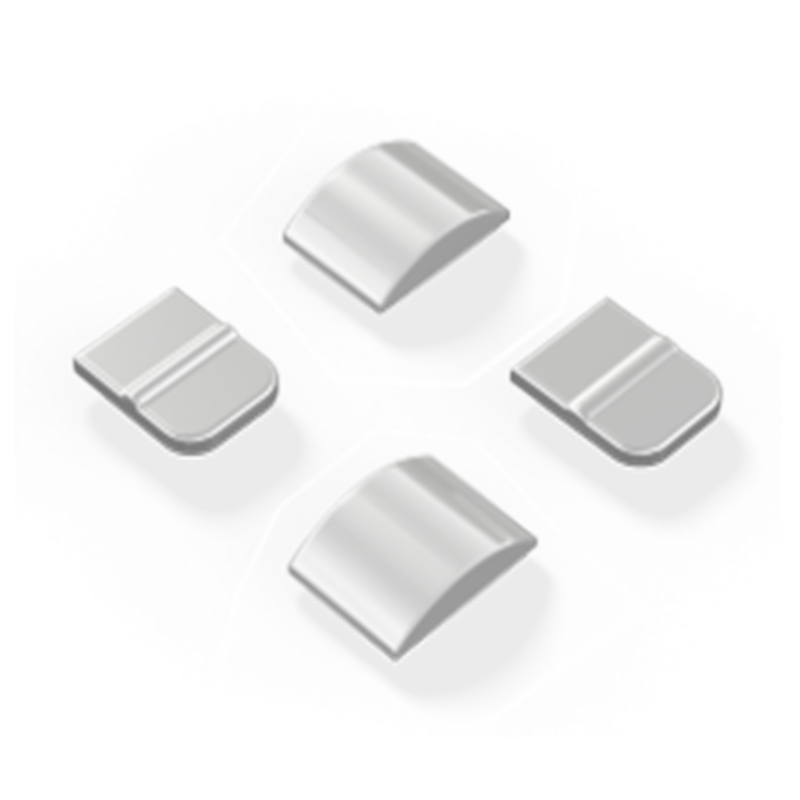

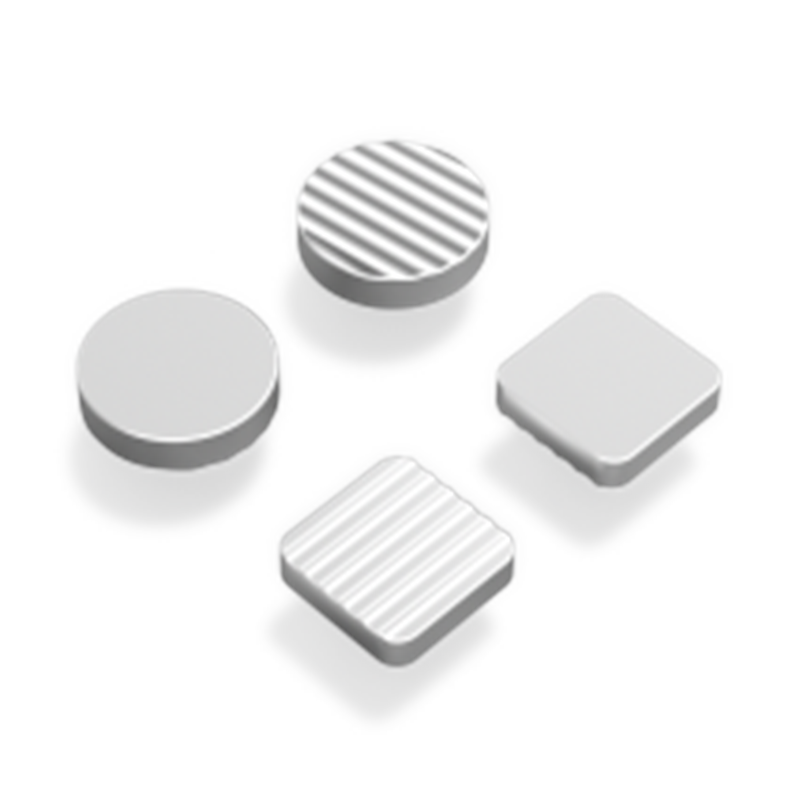

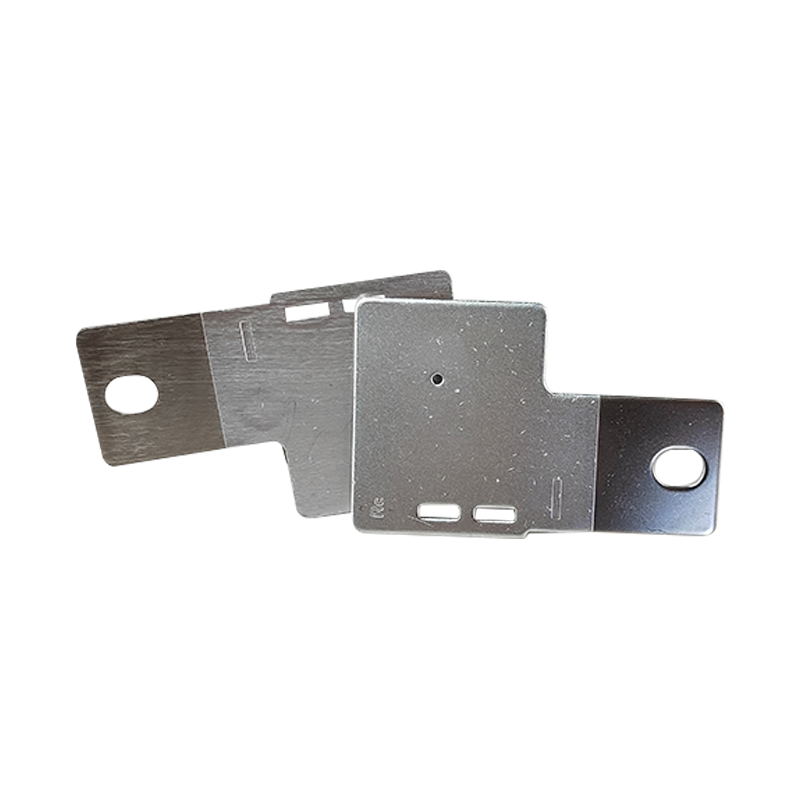

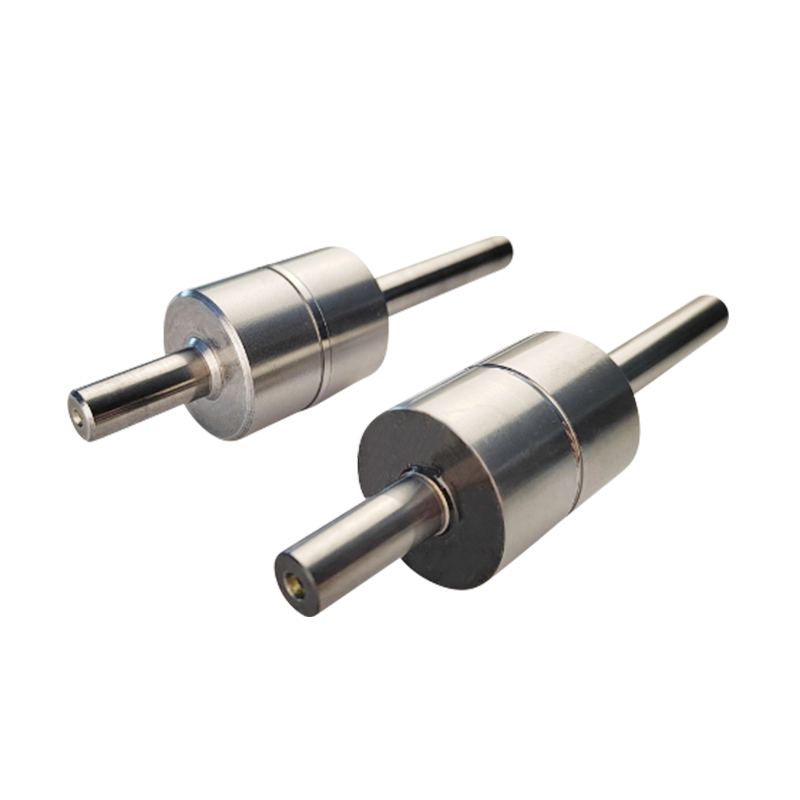

Wat de vorm van gevormde draad echt opmerkelijk maakt, is echter het vermogen om vorm en naadloos samen te voegen. In tegenstelling tot standaard ronde of vlakke draden, kan de vorm van de vorm van de vorm van complexe profielen - flat, rechthoekige, opgerolde of zelfs gestempelde vormen - die perfect passen in compacte ontwerpen. Dit niveau van aanpassing opent eindeloze mogelijkheden voor industrieën, variërend van precisie -elektronica tot hernieuwbare energiesystemen. Stel je een micro-schakelaar voor waarbij elke millimeter telt, of een hoogspanningsconnector die herhaaldelijk boogen moet doorstaan zonder af te breken. In beide gevallen zorgt de precieze geometrie van de gevormde draad voor een efficiënte ruimtegebruik en biedt het een ongeëvenaarde betrouwbaarheid. En dankzij vooruitgang in productietechnieken zoals extrusie en lasersnijden, is het produceren van deze ingewikkelde vormen nog nooit zo eenvoudig geweest-of kosteneffectiever.

Naarmate de technologie blijft evolueren, zal ook de vraag naar slimmer, sterkere en duurzamere materialen ook. De toekomst van gevormde draad ligt in zijn vermogen om zich aan te passen - niet alleen in termen van zijn fysieke vorm, maar ook door de voortdurende verfijning van zijn onderliggende legeringen. Of het nu gaat om het integreren van nanomaterialen om de geleidbaarheid te stimuleren of het ontwikkelen van milieuvriendelijke alternatieven om te voldoen aan de regelgevingsnormen, het potentieel voor innovatie is vrijwel onbeperkt. Voor ingenieurs en ontwerpers betekent dit toegang tot gereedschappen die de grenzen kunnen verleggen van wat mogelijk is in elektrotechniek.

Gevormde draad vertegenwoordigt meer dan alleen een component - het is een bewijs van de vindingrijkheid van materiële wetenschap en engineering. Met geavanceerde legeringen die prestaties naar nieuwe hoogten sturen, zijn deze gespecialiseerde draden klaar om de industrieën over de hele linie te revolutioneren. Dus de volgende keer dat u een elektrisch systeem ontwerpt, overweeg hoe de rechtervormige draad het verschil kan maken. Immers, als het gaat om precisie, duurzaamheid en efficiëntie, is de duivel echt in de details - en gevormde draad levert ze allemaal.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Toevoegen:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economische Ontwikkeling Demonstratiezone, de provincie Zhejiang, China