Als u hulp nodig hebt, neem dan gerust contact met ons op

Taal

Taal

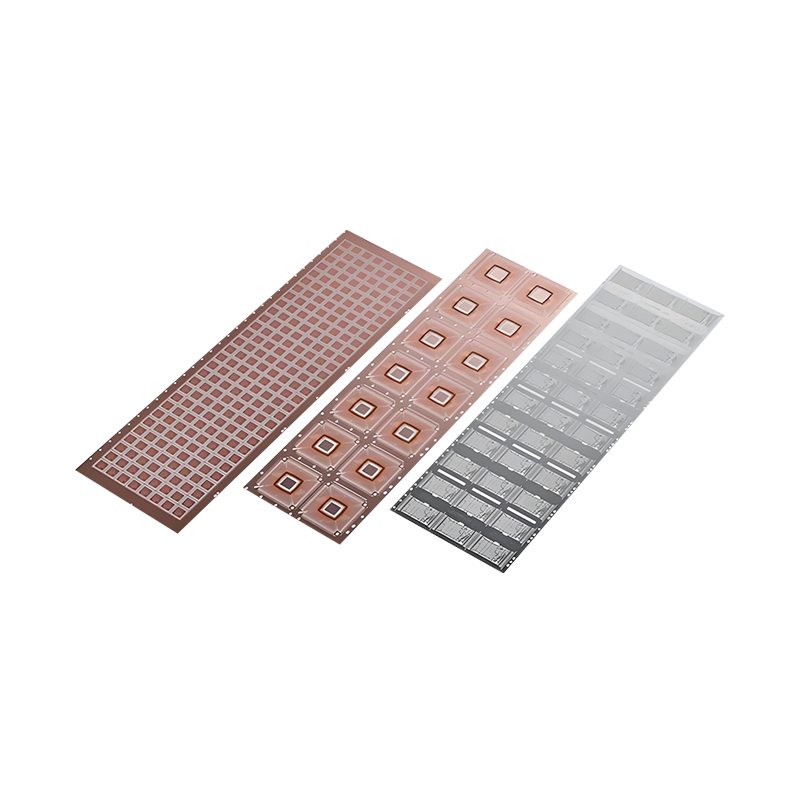

- Zilveren legering elektrische contactmaterialen

- Copper Alloy Electrical Contact Materials

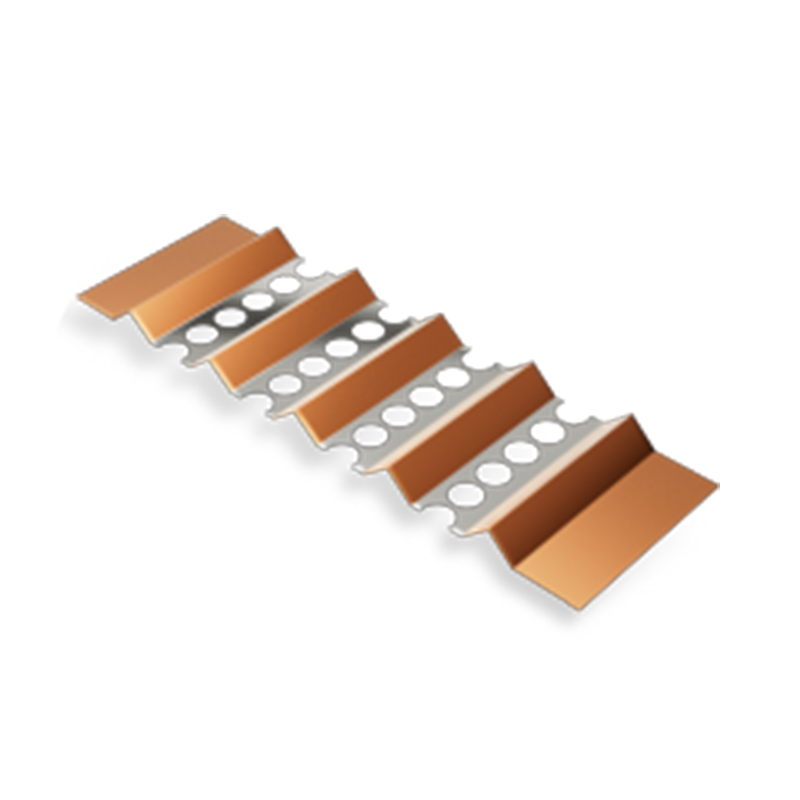

- Meerlagige composietmaterialen

- Speciaal type draad

- Thermisch bimetaal materiaal

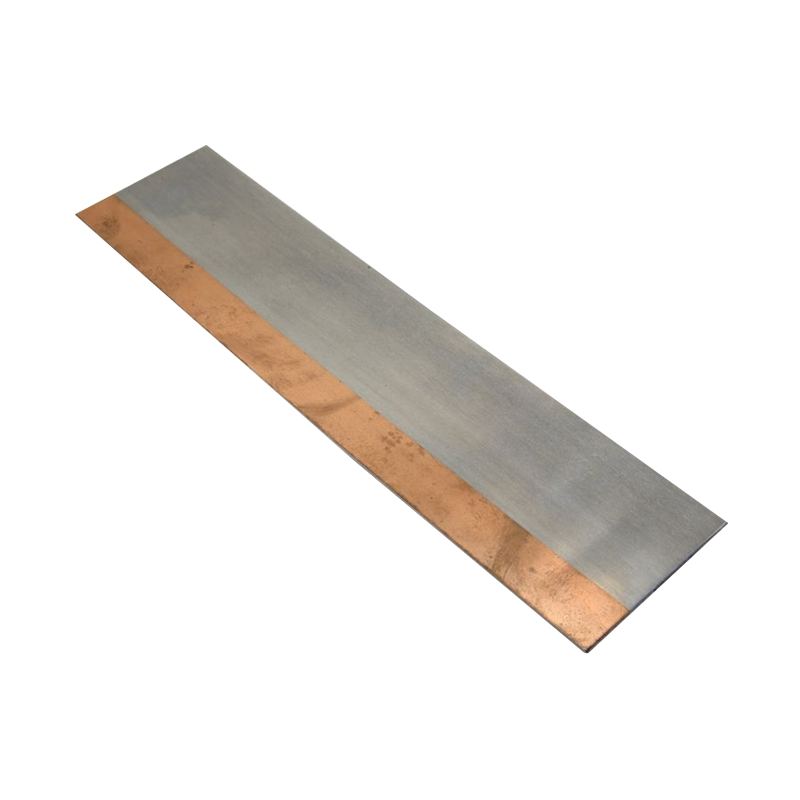

- Koperen staal composietmateriaal

- Koper aluminium composietmateriaal

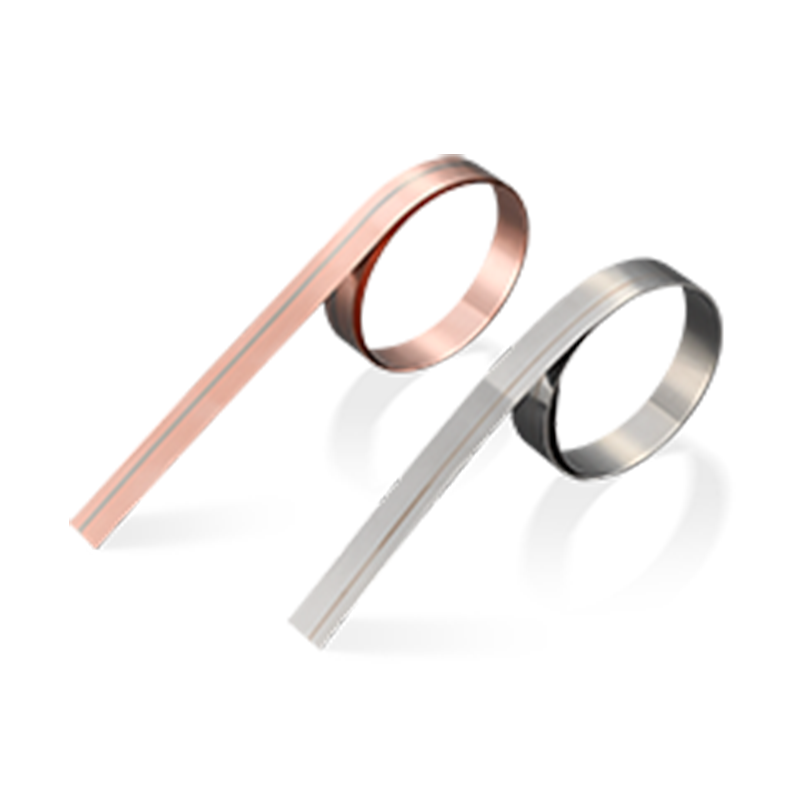

- Silver koperen composietmateriaal

- Koper nikkel composiet materiaal

- Aluminium nikkel composietmateriaal

- Aluminium stalen composietmateriaal

- Noble metaalcomplex

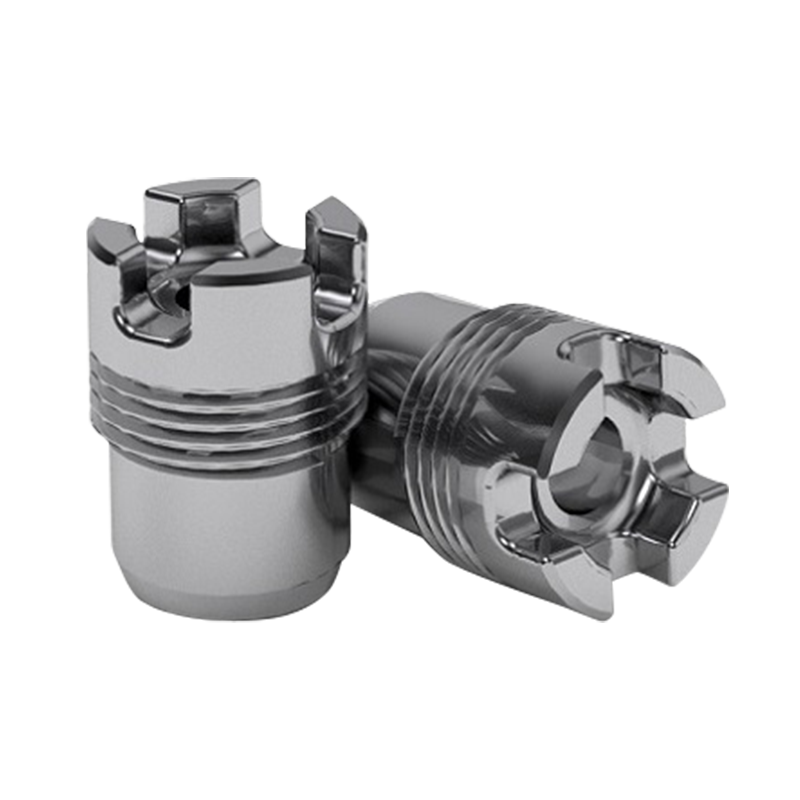

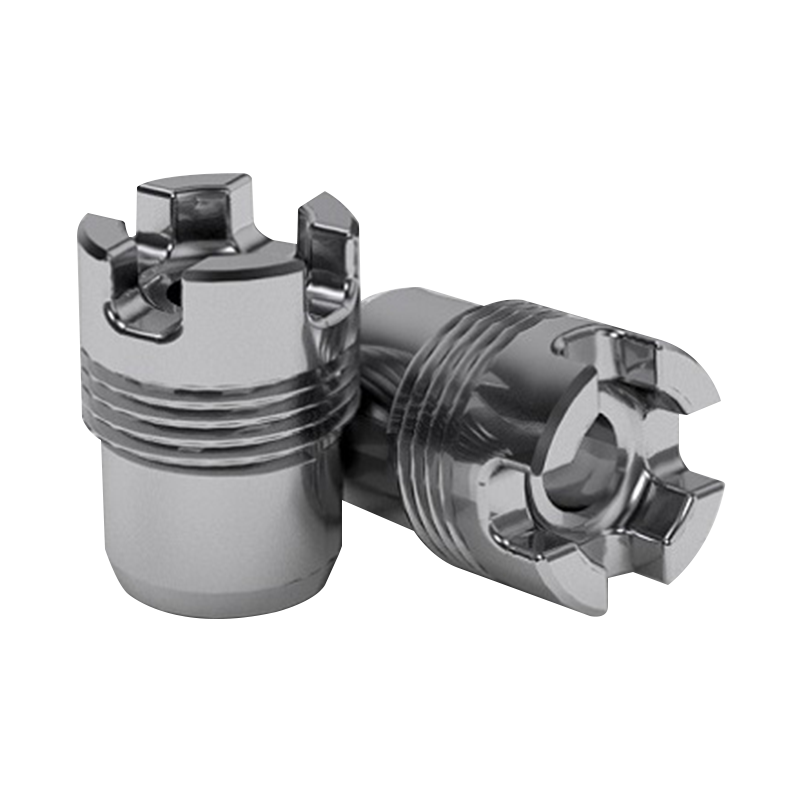

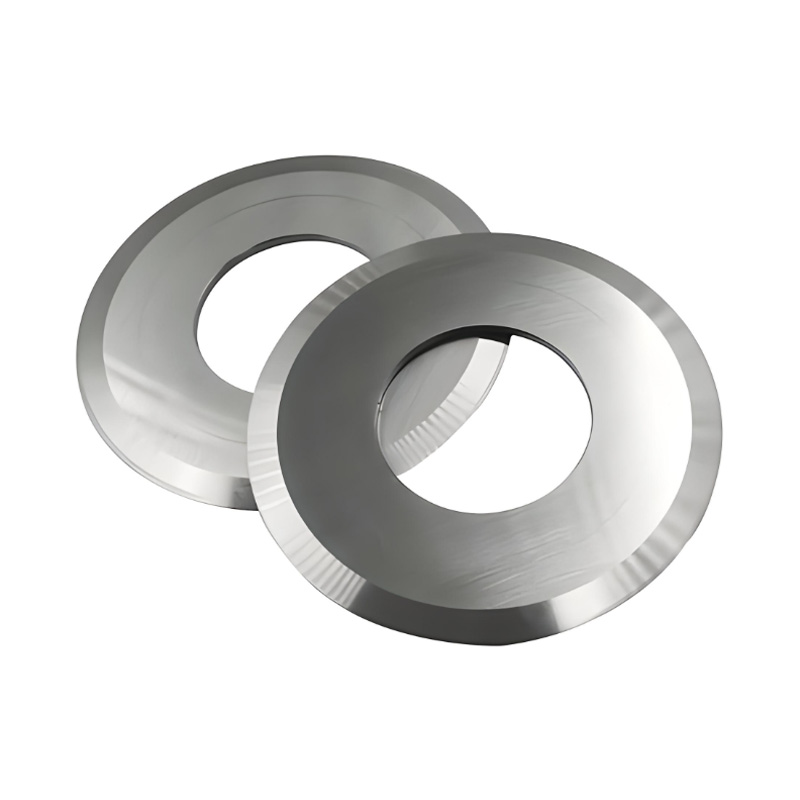

Inzicht in het materiaal en de productie van carbide -schijfbladen

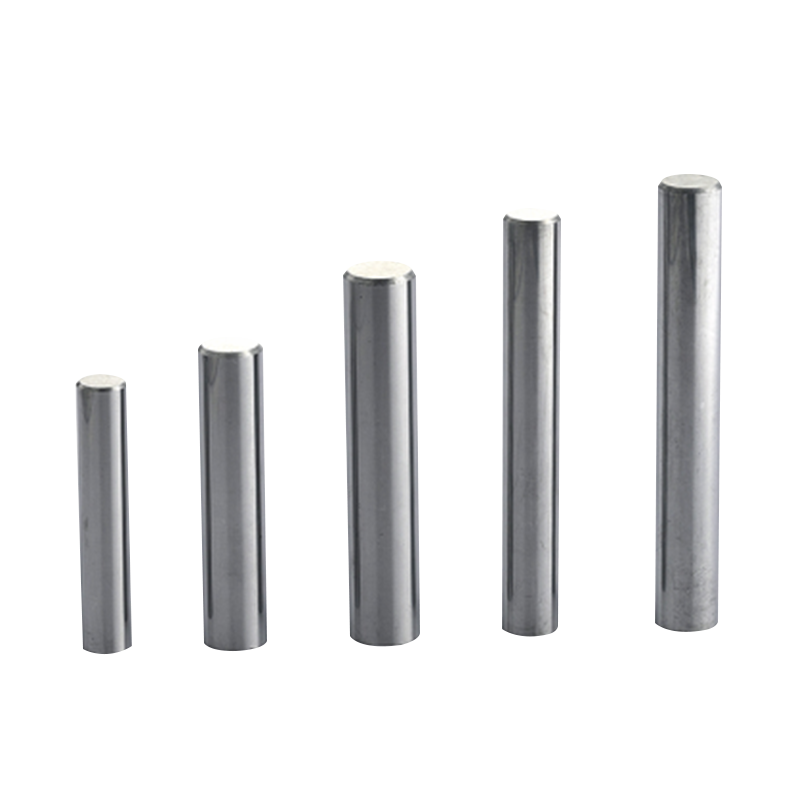

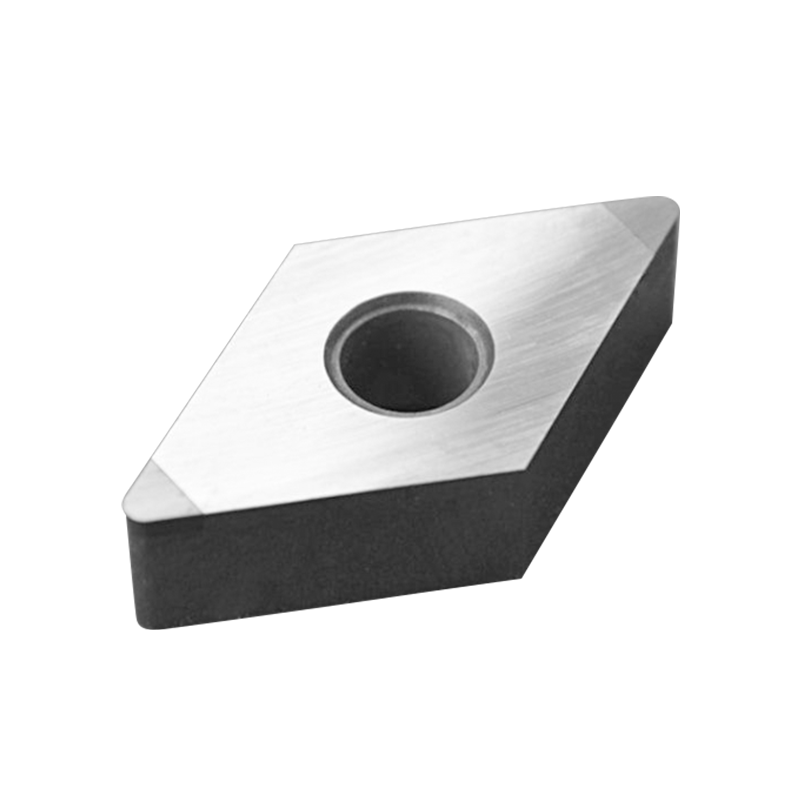

Carbide schijfbladen zijn een go-to-oplossing geworden in industrieën waarvoor een zeer nauwkeurige snijden nodig is, dankzij hun uitzonderlijke hardheid en slijtvastheid. Maar wat maakt deze messen precies zo duurzaam? Het antwoord ligt in hun materiële samenstelling en het nauwgezette productieproces dat hun superieure prestaties waarborgt. Van de selectie van grondstoffen tot de sinteringtechnieken die in de productie worden gebruikt, elke stap speelt een cruciale rol bij het bepalen van de levensduur en efficiëntie van deze snijgereedschappen.

De rol van kobalt en wolfraam in carbidebladen

In de kern van elk carbide -schijfblad is een zorgvuldig ontworpen combinatie van wolfraamcarbide (WC) en een bindmiddelmateriaal, meestal kobalt (CO). Tungsten Carbide is verantwoordelijk voor de extreme hardheid van het mes, waardoor het zeer resistent is om zelfs onder intense wrijving te dragen. Pure wolfraamcarbide op zichzelf is echter te bros voor praktisch gebruik. Dit is waar kobalt binnenkomt-het werkt als een bindmiddel dat de algehele taaiheid van het mes verbetert, waardoor het risico op chipping of breuk tijdens high-speed snijoperaties wordt verminderd.

Het aandeel kobalt naar wolfraamcarbide is een cruciale factor bij het bepalen van de mesprestaties. Een hoger kobaltgehalte verhoogt de taaiheid, waardoor het mes resistenter is tegen impact, maar vermindert de hardheid enigszins. Omgekeerd resulteert een lager kobaltpercentage in een hardere rand, die uitblinkt in continu fijn snijden, maar misschien meer vatbaar is voor chipping onder zware belastingen. Deze delicate balans wordt aangepast, afhankelijk van de specifieke toepassingen van het carbide -schijfmes, waardoor de beste prestaties in verschillende snijomstandigheden worden gewaarborgd.

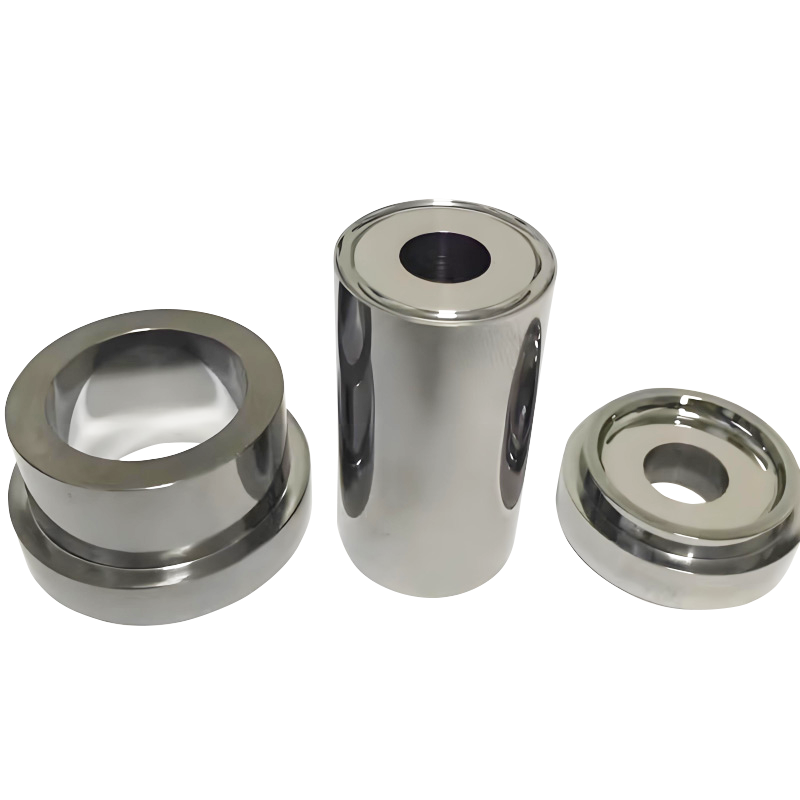

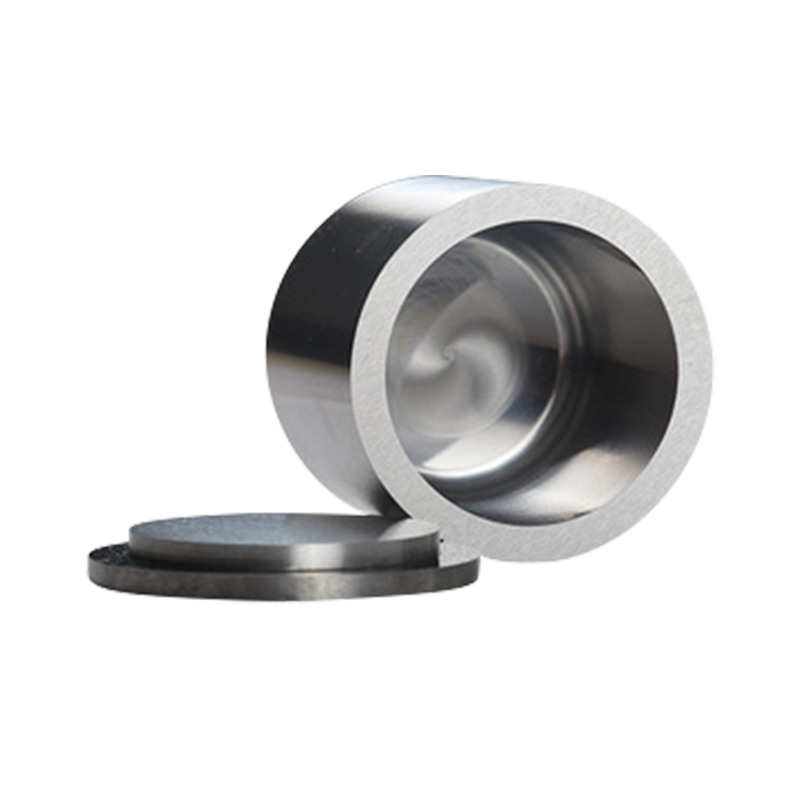

Hoe poeder metallurgie de duurzaamheid van carbidebladen vormt

Het productieproces van een carbide -schijfblad is een verfijnde mix van wetenschap en engineering, die vooral afhankelijk is van poedermetallurgie. Deze methode begint met het mengen van wolfraamcarbide -deeltjes met kobaltpoeder, waardoor een uniforme mix ontstaat die de uiteindelijke eigenschappen van het mes bepaalt. Het mengsel ondergaat vervolgens verdichting, waar het onder extreme druk in de gewenste vorm wordt gedrukt.

Sintering volgt als de volgende cruciale stap, waarbij het verdichte materiaal wordt verwarmd tot temperaturen van meer dan 1300 ° C. In dit stadium smelt en bindt de kobaltbinder de wolfraamcarbide -deeltjes aan elkaar, wat resulteert in een dichte, vaste structuur. Het sinterproces gaat niet alleen over het verharden van het materiaal - het verbetert ook de korrelstructuur, waardoor het vermogen van het mes om langdurig een scherpe rand te handhaven, direct van invloed is op langdurige periodes. Geavanceerde sintertechnieken, zoals Hot Isostatic Pressing (HIP), verfijnen het materiaal verder door microscopische leegte te elimineren, waardoor een meer consistente en betrouwbare snijprestaties worden gewaarborgd.

Post-sintering behandelingen, waaronder precisie slijpen en Edge Honing, verfijnen de scherpte van het carbideblad en snijdende geometrie. In sommige gevallen worden aanvullende coatings zoals titaniumnitride (TIN) of titanium carbonitride (TICN) toegepast om de weerstand tegen oxidatie en wrijving te verbeteren, waardoor de levensduur van het mes nog verder wordt verlengd.

De wetenschap achter een betrouwbaar snijgereedschap

Inzicht in het materiaalsamenstelling en het productieproces van carbide schijfbladen Biedt waardevol inzicht in waarom ze beter presteren dan conventionele snijgereedschappen. Door gebruik te maken van de hardheid van wolfraamcarbide en de taaiheid van kobalt, bereiken deze messen een optimale balans die zowel duurzaamheid als precisie garandeert. Ondertussen garandeert het nauwgezette poedermetallurgieproces een consistente microstructuur die de prestaties in verschillende industriële toepassingen verbetert.

Of het nu wordt gebruikt in metaalbewerking, houtbewerking of snelle productie, de betrouwbaarheid van een carbide-schijfmes komt neer op de wetenschap achter het ontwerp. Door de materiaalsamenstelling en productietechnieken te verfijnen, blijven fabrikanten de grenzen van het snijden van technologie verleggen, messen leveren die langer meegaan en beter presteren onder veeleisende omstandigheden.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Toevoegen:

Nr. 5600, Oujin Avenue, Wenzhou Marine Economische Ontwikkeling Demonstratiezone, de provincie Zhejiang, China